Основными преимуществами современных нагревательных элементов муфельных печей являются их способность достигать значительно более высоких рабочих температур, обеспечивать более равномерное распределение тепла и повышать общую эффективность процесса. Эти достижения расширили возможности печи от простой термообработки до сложных металлургических применений, которые ранее были невозможны.

Эволюция материалов нагревательных элементов превратила муфельную печь из простой камеры для высокотемпературного нагрева в точный инструмент. Современные элементы, такие как дисилицид молибдена, — это не просто модернизация; это технология, открывающая возможности для передовых промышленных процессов, таких как литье металлов под давлением.

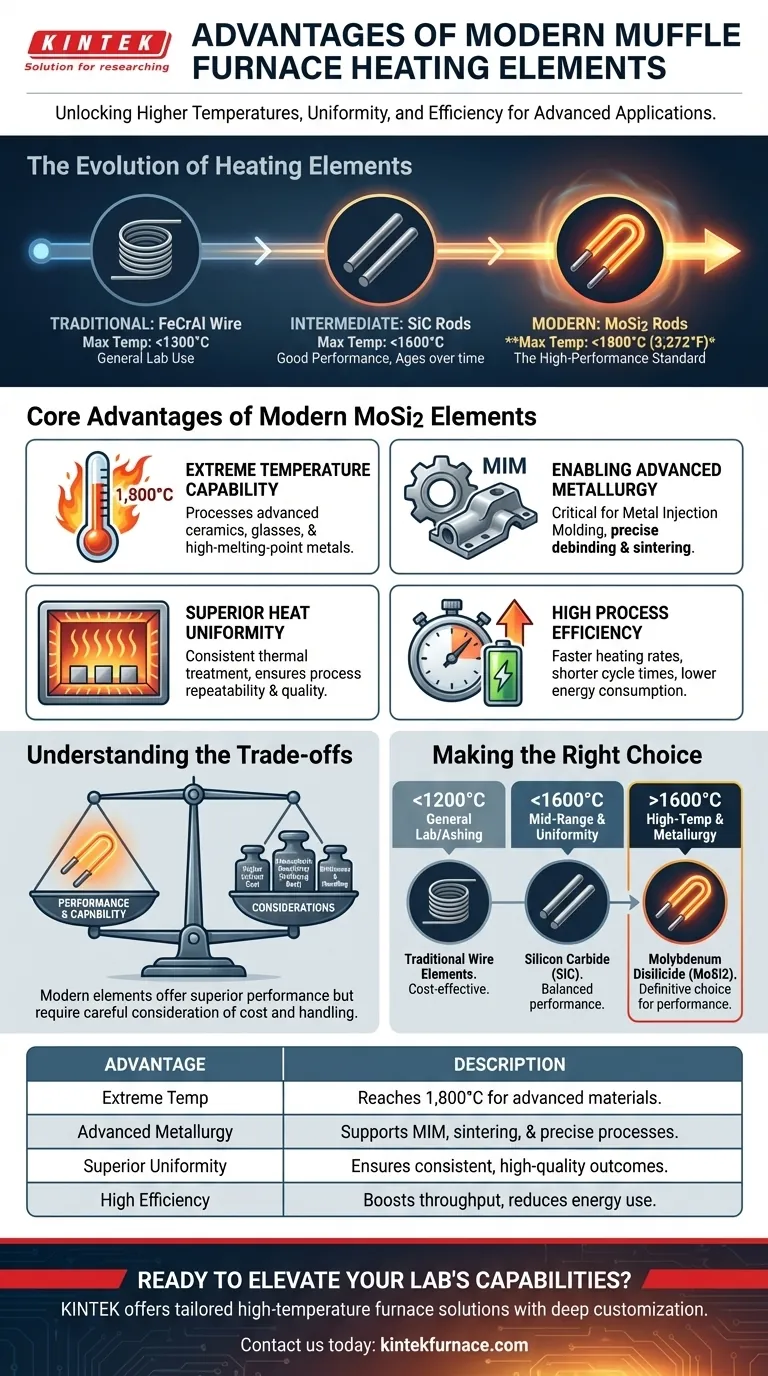

Эволюция нагревательных элементов печи

Чтобы понять преимущества современных элементов, полезно сравнить их с предшественниками. Тип используемого элемента напрямую определяет производительность печи.

Традиционные: электрические проволочные элементы (FeCrAl)

Традиционные муфельные печи часто используют проволоки из железо-хромо-алюминиевого (FeCrAl) сплава, иногда известные как Kanthal. Они надежны и экономичны для общего применения.

Однако их основное ограничение — максимальная рабочая температура, обычно около 1200-1300°C, что недостаточно для многих современных потребностей материаловедения и металлургии.

Промежуточные: стержни из карбида кремния (SiC)

Стержни из карбида кремния представляют собой значительный шаг вперед по сравнению с проволочными элементами. Они могут работать при более высоких температурах, часто до 1600°C.

Элементы SiC обеспечивают хорошую производительность и используются во многих промышленных и лабораторных условиях. Однако со временем они могут стареть, их электрическое сопротивление увеличивается, что требует периодической регулировки источника питания.

Современные: стержни из дисилицида молибдена (MoSi2)

Дисилицид молибдена (часто сокращенно MoSi2) является текущим стандартом для высокопроизводительных высокотемпературных муфельных печей.

Эти элементы могут надежно работать при экстремальных температурах, достигая 1800°C (3272°F). Эта возможность является движущей силой основных преимуществ современных печей.

Основные преимущества современных элементов MoSi2

Использование таких материалов, как дисилицид молибдена, обеспечивает явные, измеримые преимущества, открывающие новые возможности обработки.

Преимущество 1: Возможность работы при экстремальных температурах

Способность достигать 1800°C является наиболее значительным преимуществом. Это открывает двери для обработки передовой керамики, стекла и металлов с очень высокими температурами плавления.

Преимущество 2: Обеспечение передовой металлургии

Эта высокотемпературная возможность напрямую позволяет осуществлять сложные процессы, которые имеют решающее значение в современном производстве.

Примеры включают обезжиривание и спекание для литья металлов под давлением (MIM), где требуется точный контроль температуры на очень высоких уровнях для производства плотных металлических деталей окончательной формы.

Преимущество 3: Превосходная равномерность нагрева

Современные нагревательные элементы спроектированы для исключительной температурной стабильности по всей камере печи.

Эта равномерность имеет решающее значение для повторяемости процесса и обеспечения того, чтобы каждая деталь в партии получала одинаковую термическую обработку, предотвращая дефекты и улучшая качество.

Преимущество 4: Высокая эффективность процесса

Элементы MoSi2 часто могут обеспечивать более высокую скорость нагрева по сравнению со старыми материалами. Это сокращает время цикла, увеличивая производительность лаборатории или завода и снижая энергопотребление на цикл.

Понимание компромиссов

Хотя современные элементы предлагают превосходную производительность, они имеют иной набор соображений по сравнению с традиционными материалами.

Первоначальная стоимость

Передовые материалы, такие как карбид кремния и дисилицид молибдена, дороже традиционных проволочных элементов FeCrAl. Первоначальные инвестиции в печь будут выше.

Чувствительность к атмосфере

Элементы MoSi2 лучше всего работают и имеют самый долгий срок службы в окислительных атмосферах (например, в воздухе), где они образуют защитный, самовосстанавливающийся слой кремнеземного стекла на своей поверхности. Их производительность может быть снижена в определенных восстановительных атмосферах.

Хрупкость и обращение

В отличие от пластичных металлических проволок, элементы SiC и MoSi2 изготовлены на керамической основе и являются хрупкими при комнатной температуре. Они требуют осторожного обращения во время установки и обслуживания печи, чтобы избежать поломки.

Правильный выбор для вашей цели

Выбор печи требует соответствия технологии нагревательных элементов вашим конкретным требованиям к процессу и бюджету.

- Если ваша основная задача — общая лабораторная работа или озоление ниже 1200°C: Печь с традиционными электрическими проволочными элементами (FeCrAl) является наиболее экономичным и подходящим выбором.

- Если ваша основная задача — применения среднего диапазона (до 1600°C), требующие хорошей равномерности: Печь с элементами из карбида кремния (SiC) предлагает сбалансированный компромисс между производительностью и стоимостью.

- Если ваша основная задача — высокотемпературная металлургия, спекание или исследования передовых материалов (выше 1600°C): Печь с элементами из дисилицида молибдена (MoSi2) является необходимым и окончательным выбором для обеспечения производительности.

В конечном итоге, понимание технологии нагревательных элементов является ключом к выбору печи, которая действительно может удовлетворить требования вашего применения.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Возможность работы при экстремальных температурах | Достигает 1800°C, что позволяет обрабатывать передовую керамику и тугоплавкие металлы. |

| Обеспечение передовой металлургии | Поддерживает такие процессы, как литье металлов под давлением (MIM), для точного обезжиривания и спекания. |

| Превосходная равномерность нагрева | Обеспечивает постоянное распределение температуры для повторяемых, высококачественных результатов. |

| Высокая эффективность процесса | Более быстрые скорости нагрева сокращают время цикла и потребление энергии, повышая производительность. |

Готовы повысить возможности вашей лаборатории с помощью передовых высокотемпературных печных решений? KINTEK использует исключительные исследования и разработки, а также собственное производство для предоставления различным лабораториям индивидуальных печных систем, включая муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки гарантируют точное удовлетворение ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить вашу эффективность и результаты!

Визуальное руководство

Связанные товары

- 1400℃ муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Как муфельная печь способствует дегидратации каолина? Освоение термической конверсии в метакаолин

- Каково значение использования муфельной печи для MgO: Ce3+ с покрытием Y2O3? Оптимизация кристаллизации частиц

- Почему при отверждении геополимерного раствора требуется точный контроль постоянной температуры? Руководство к успеху

- Какую функцию выполняет муфельная печь при воздушном прокаливании ZnO-Co3O4? Оптимизируйте ваши нанокомпозиты

- Какова основная функция муфельной печи при кристаллизации W-TiO2? Оптимизация производительности нанопорошков