Освоение этапа спекания является краеугольным камнем современного порошковой металлургии и передового производства. Это критически важный процесс, который позволяет создавать плотные, прочные детали почти конечной формы непосредственно из порошковой основы, что коренным образом меняет экономику производства, резко сокращая или даже устраняя необходимость в дорогостоящих и расточительных операциях механической обработки.

Основная ценность овладения спеканием заключается в превращении простого порошка в сложный, высокоэффективный компонент за один термический этап. Это открывает возможности для создания замысловатых конструкций, экономии затрат и получения свойств материалов, которые часто недостижимы с помощью традиционных методов субтрактивного производства.

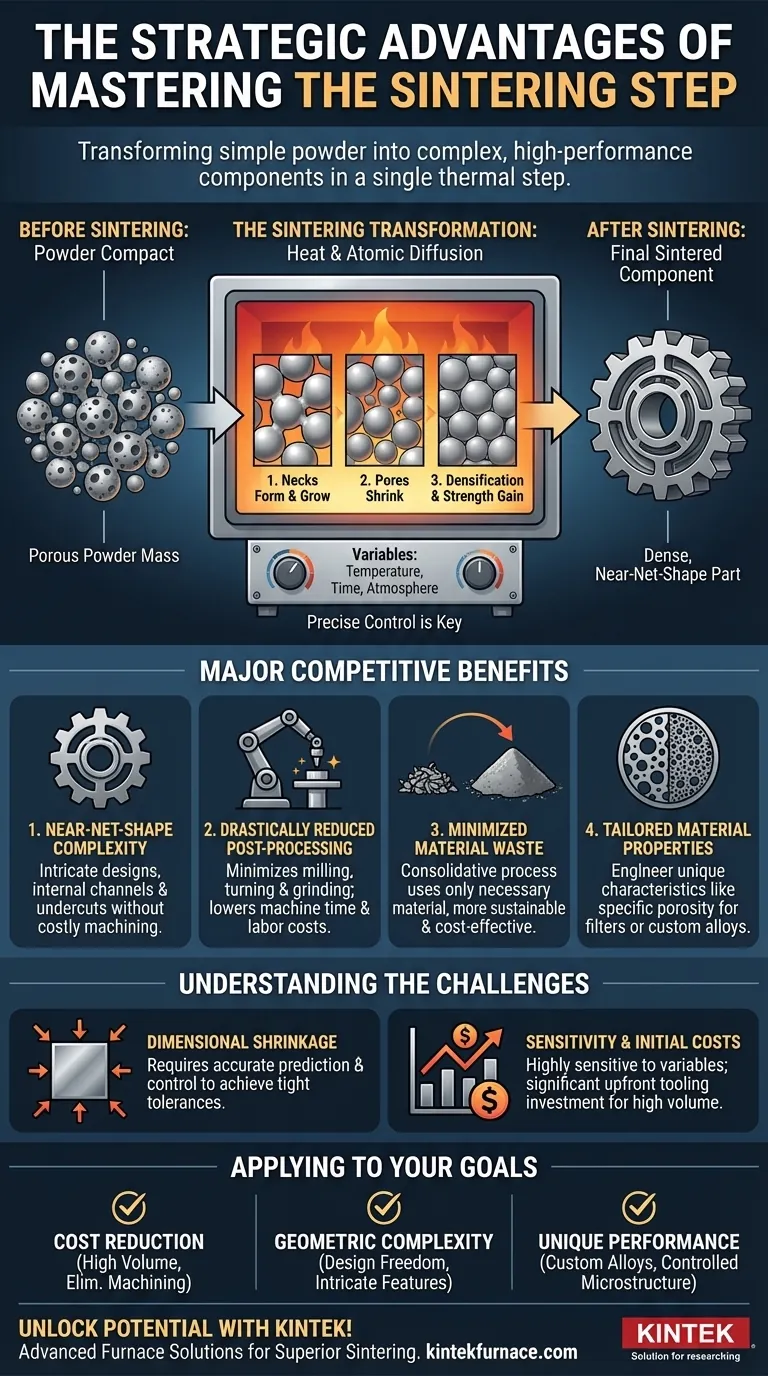

От порошка к твердому телу: трансформация спекания

Чтобы оценить его преимущества, вы должны сначала понять, что спекание — это не просто плавление. Это сложный процесс атомной диффузии, который происходит при температурах ниже точки плавления материала.

Что такое спекание?

Спекание — это термическая обработка, применяемая к уплотненной порошковой массе. Повышенная температура обеспечивает энергию для миграции атомов через границы отдельных частиц, сплавляя их вместе.

Механизм уплотнения

Этот процесс происходит поэтапно. Сначала в точках контакта между частицами образуются «шейки». По мере продолжения нагрева эти шейки растут, а поры между частицами сжимаются, заставляя всю деталь уплотняться и набирать прочность.

Почему контроль — это всё

Освоение этого процесса означает точный контроль переменных — температуры, времени и атмосферы печи — для управления этой трансформацией на атомном уровне. Этот контроль напрямую определяет плотность, точность размеров и механические свойства конечной детали.

Стратегические преимущества мастерства спекания

Контроль процесса спекания напрямую транслируется в значительные конкурентные и технические преимущества, которые выходят далеко за рамки простого этапа нагрева.

1. Достижение сложности почти конечной формы (Near-Net-Shape)

Самое значительное преимущество — производство деталей, которые чрезвычайно близки к своей конечной, или «номинальной», форме. Это позволяет создавать высокосложную геометрию, такую как внутренние каналы, поднутрения или замысловатые поверхностные элементы, которые было бы трудно, непомерно дорого или невозможно создать с помощью механической обработки.

2. Резкое сокращение затрат на последующую обработку

Поскольку детали выходят из печи уже в почти конечной форме, необходимость в субтрактивных процессах, таких как фрезерование, токарная обработка или шлифовка, сведена к минимуму. Это дает мощное экономическое преимущество за счет сокращения времени работы станков, износа инструмента, трудозатрат и производственных узких мест.

3. Минимизация отходов материала

Традиционная механическая обработка — это субтрактивный процесс; она начинается с большого блока материала, из которого отрезается всё, что не является конечной деталью, создавая значительные отходы. Спекание — это консолидирующий процесс, использующий только материал, необходимый для детали. Это делает его более экологичным и экономически эффективным методом, особенно при работе с дорогими или передовыми материалами.

4. Раскрытие настроенных свойств материала

Освоение спекания позволяет создавать уникальные характеристики материала. Контролируя уплотнение, можно намеренно создавать определенный уровень пористости для таких применений, как фильтры или самосмазывающиеся подшипники. Это также позволяет создавать металломатричные композиты и уникальные сплавы, которые невозможно получить плавлением и литьем.

Понимание компромиссов и проблем

Несмотря на свою мощь, процесс спекания не лишен проблем. Истинное мастерство заключается в понимании и смягчении этих присущих сложностей.

Основная проблема: размерная усадка

По мере того как частицы порошка сливаются, а поры закрываются, компонент сжимается. Эта усадка может быть неравномерной и сильно зависит от характеристик порошка и параметров процесса. Освоение спекания требует способности точно предсказывать и контролировать эту усадку для достижения жестких допусков по размерам.

Чувствительность к переменным процесса

Конечный результат чрезвычайно чувствителен к незначительным колебаниям температуры, скорости нагрева, времени выдержки и атмосферы печи. Отсутствие точного контроля может привести к непостоянной плотности, плохим механическим свойствам или неточностям размеров, что и подчеркивает критическую важность опыта.

Начальные затраты на оснастку и оборудование

Пресс-формы и матрицы, используемые для уплотнения порошка перед спеканием, могут представлять собой значительные первоначальные инвестиции. Эти первоначальные затраты, как правило, делают порошковую металлургию и спекание наиболее экономичными для средних и крупных серий, где стоимость оснастки может быть амортизирована на большое количество деталей.

Применение этого к вашей производственной цели

Ваш подход к спеканию должен диктоваться вашей основной целью.

- Если ваш основной фокус — снижение затрат при крупносерийном производстве: Освоение спекания необходимо для устранения вторичных операций механической обработки и минимизации отходов материала, что напрямую повышает прибыльность на каждую деталь.

- Если ваш основной фокус — геометрическая сложность и свобода проектирования: Спекание позволяет изготавливать детали со сложными элементами, которые просто невозможны с помощью традиционных субтрактивных методов, открывая новые дизайнерские возможности.

- Если ваш основной фокус — создание материалов с уникальными характеристиками: Процесс спекания является мощным инструментом для контроля микроструктуры, создания специальных сплавов и проектирования определенных уровней пористости для специализированных применений.

Относясь к спеканию как к точному инженерному элементу управления, а не как к процессу объемного нагрева, вы открываете для себя превосходный метод производства надежных и сложных компонентов.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Сложность почти конечной формы | Позволяет создавать замысловатую геометрию без дорогостоящей механической обработки |

| Снижение затрат на последующую обработку | Минимизирует субтрактивные операции, экономя время и деньги |

| Минимизация отходов материала | Используется только необходимый порошок, идеально подходит для дорогих материалов |

| Настраиваемые свойства материала | Позволяет контролировать пористость и создавать уникальные сплавы |

Раскройте весь потенциал спекания для вашей лаборатории или производственной линии с KINTEK! Используя исключительные возможности в области НИОКР и собственное производство, мы поставляем передовые высокотемпературные печные системы, такие как муфельные, трубчатые, ротационные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наша широкая возможность глубокой кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, помогая вам достичь превосходной плотности деталей, точности размеров и экономической эффективности. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения для спекания могут способствовать вашему успеху в порошковой металлургии и передовом производстве!

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вакуумная печь для спекания молибденовой проволоки

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

Люди также спрашивают

- Какую роль играет муфельная печь в подготовке оксида магния в качестве носителя? Активация катализатора

- Какие металлы нельзя нагревать индукционным способом? Понимание пригодности материалов для эффективного нагрева

- Какова ключевая роль муфельной печи в предварительной обработке борного шлама и сайбельита? Повысьте эффективность процесса

- Какова роль муфельной печи в исследовании регенерации и повторного использования биоугля? Откройте для себя устойчивые методы очистки воды

- Какие условия окружающей среды критически важны для керамизации SiOC? Освойте точное окисление и контроль температуры