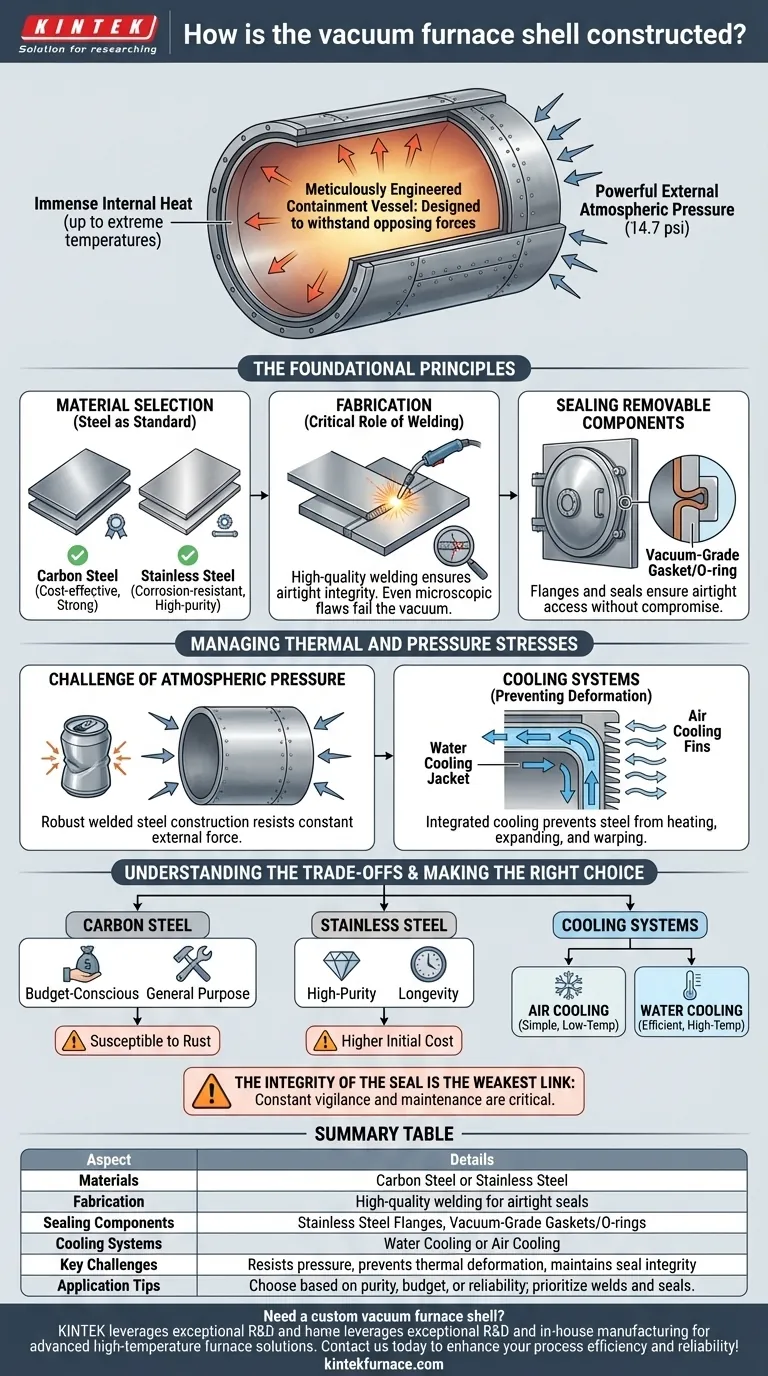

По своей сути, корпус вакуумной печи — это тщательно спроектированный сосуд, предназначенный для противостояния двум противоположным силам: интенсивному внутреннему теплу и мощному внешнему атмосферному давлению. Он изготавливается путем сварки листов углеродистой или нержавеющей стали, при этом любые съемные компоненты, такие как дверцы или люки, закрепляются с помощью специальных вакуумных уплотнительных материалов для обеспечения герметичности камеры.

Конструкция корпуса — это не просто сборка ящика; это создание стабильного и непроницаемого барьера. Его основная цель — выдерживать давящую силу атмосферы, оставаясь при этом достаточно холодным и жестким для поддержания идеального вакуумного уплотнения, даже когда температура внутри достигает экстремальных уровней.

Основные принципы конструкции корпуса

Для выполнения своей задачи корпус печи опирается на конкретный выбор материалов и методы изготовления. Каждый элемент предназначен для обеспечения целостности вакуума.

Выбор материала: Сталь как стандарт

Корпус почти повсеместно изготавливается либо из углеродистой стали, либо из нержавеющей стали. Выбор диктуется прочностью, свариваемостью и устойчивостью к термическим нагрузкам. Эти материалы обеспечивают необходимую структурную жесткость, чтобы предотвратить схлопывание корпуса под действием атмосферного давления при создании внутри вакуума.

Изготовление: Критическая роль сварки

Стальные листы соединяются с помощью высококачественной сварки. Целостность этих сварных швов имеет первостепенное значение. Даже микроскопический дефект или точечная утечка помешают печи достичь или поддерживать требуемый уровень вакуума, делая всю систему неэффективной. Качество сварки напрямую влияет на производительность печи.

Герметизация съемных компонентов

Поскольку печь необходимо загружать и разгружать, она включает в себя дверцы и люки для доступа и установки приборов. Эти отверстия герметизируются с использованием таких компонентов, как фланцы из нержавеющей стали и вакуумные прокладки или уплотнительные кольца. Это гарантирует, что эти съемные части можно открывать и закрывать многократно без ущерба для герметичности камеры.

Управление термическими и вакуумными нагрузками

Корпус вакуумной печи работает в сложных условиях. Он должен справляться как с перепадом давления, так и с теплом, выделяемым в процессе, без разрушения.

Проблема атмосферного давления

Создание вакуума не «высасывает» воздух; оно выкачивает его, оставляя очень низкое давление внутри. В результате полная сила земной атмосферы — около 14,7 фунтов на квадратный дюйм — постоянно давит на каждую поверхность корпуса. Прочная сварная стальная конструкция корпуса специально разработана для противодействия этой огромной и постоянной внешней силе.

Системы охлаждения: Предотвращение деформации

В то время как внутри печи становится невероятно жарко, сам корпус должен оставаться относительно прохладным. Для достижения этой цели в конструкцию корпуса встроена система охлаждения, обычно в виде рубашки, по которой циркулирует вода или воздух. Это охлаждение предотвращает нагрев стали, ее расширение и коробление. Любая деформация может нарушить работу уплотнений и привести к катастрофическому разрушению конструкции.

Понимание компромиссов

Конкретная конструкция корпуса предполагает баланс между стоимостью, производительностью и эксплуатационными требованиями.

Углеродистая сталь против нержавеющей стали

Углеродистая сталь — прочный и экономически эффективный выбор. Однако она подвержена ржавчине, а любая коррозия со временем может поставить под угрозу целостность вакуумных уплотнений. Нержавеющая сталь обеспечивает превосходную коррозионную стойкость и часто предпочтительнее для процессов с высокой степенью чистоты или во влажных средах, хотя и имеет более высокую первоначальную стоимость.

Воздушное охлаждение против водяного охлаждения

Водяное охлаждение намного эффективнее отводит тепло и является стандартом для большинства промышленных высокотемпературных или высоконагруженных печей. Воздушное охлаждение проще и дешевле в реализации, но подходит только для небольших лабораторных печей или тех, которые работают при более низких температурах, где тепловая нагрузка минимальна.

Целостность уплотнения: Самое слабое звено

Самой распространенной точкой отказа в системе вакуумной печи является уплотнение. Будь то микроскопическая трещина в сварном шве или изношенное уплотнительное кольцо на дверце, весь процесс зависит от идеального уплотнения. Постоянная бдительность и техническое обслуживание этих уплотняющих поверхностей имеют решающее значение для надежной работы.

Выбор правильного варианта для вашего применения

Понимание конструкции корпуса позволяет оценить печь на основе ее фундаментального дизайна.

- Если ваш основной приоритет — высокочистая обработка и долговечность: Отдайте предпочтение корпусу из нержавеющей стали с надежной системой водяного охлаждения для обеспечения максимальной чистоты и термической стабильности.

- Если ваш основной приоритет — бюджетное, общецелевое применение: Хорошо изготовленный корпус из углеродистой стали может обеспечить превосходную производительность при условии надлежащего обслуживания для предотвращения коррозии.

- Если ваш основной приоритет — надежность работы: Уделите наибольшее внимание качеству сварных швов и конструкции уплотнений на дверцах и люках, поскольку это наиболее вероятные источники вакуумных утечек.

В конечном счете, корпус печи — это невоспетый герой процесса вакуумной термообработки, обеспечивающий стабильную и безопасную среду, необходимую для успешного результата.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Материалы | Углеродистая сталь (экономичная, прочная) или нержавеющая сталь (коррозионностойкая, для высокой чистоты) |

| Изготовление | Высококачественная сварка для герметичных соединений, критично для целостности вакуума |

| Уплотнительные компоненты | Фланцы из нержавеющей стали с вакуумными прокладками или уплотнительными кольцами для дверец и люков |

| Системы охлаждения | Водяное охлаждение (эффективно для высокотемпературного/промышленного использования) или воздушное охлаждение (для низкотемпературного/лабораторного использования) |

| Ключевые задачи | Сопротивление атмосферному давлению (14,7 фунтов на кв. дюйм), предотвращение термической деформации, поддержание целостности уплотнения |

| Советы по применению | Выбирайте в зависимости от требований к чистоте, бюджету или надежности; приоритет отдавайте сварным швам и уплотнениям для предотвращения утечек |

Нужен корпус вакуумной печи, изготовленный на заказ с учетом уникальных требований вашей лаборатории? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, включая печи с муфелем, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точную производительность для ваших экспериментов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность и надежность ваших процессов!

Визуальное руководство

Связанные товары

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

Люди также спрашивают

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию

- Каков принцип работы трубчатой вакуумной печи? Освоение точной высокотемпературной обработки

- Для каких промышленных и исследовательских применений используются трубчатые печи? Разблокируйте точные решения для термической обработки

- Какова основная функция герметичной кварцевой трубки при выращивании MnBi2Te4? Обеспечение синтеза высокочистых кристаллов

- Почему высокоточная вакуумная трубчатая печь необходима для CVD-графена? Мастерство контроля роста и чистоты