Завершение проектирования вращающейся печи — это итеративный, основанный на данных процесс, который переходит от теоретических расчетов к физической проверке. Он начинается с глубокого анализа обрабатываемого материала, который лежит в основе предварительного определения размеров. Затем этот первоначальный проект тщательно тестируется и дорабатывается с использованием пилотных печей и компьютерного моделирования до тех пор, пока он не будет соответствовать всем критериям производительности, эффективности и безопасности.

Вращающаяся печь не является готовым продуктом. Ее окончательный проект — это уникальный чертеж, продиктованный конкретными термическими и химическими преобразованиями, необходимыми для определенного материала, подтвержденный эмпирическими испытаниями и компьютерным моделированием.

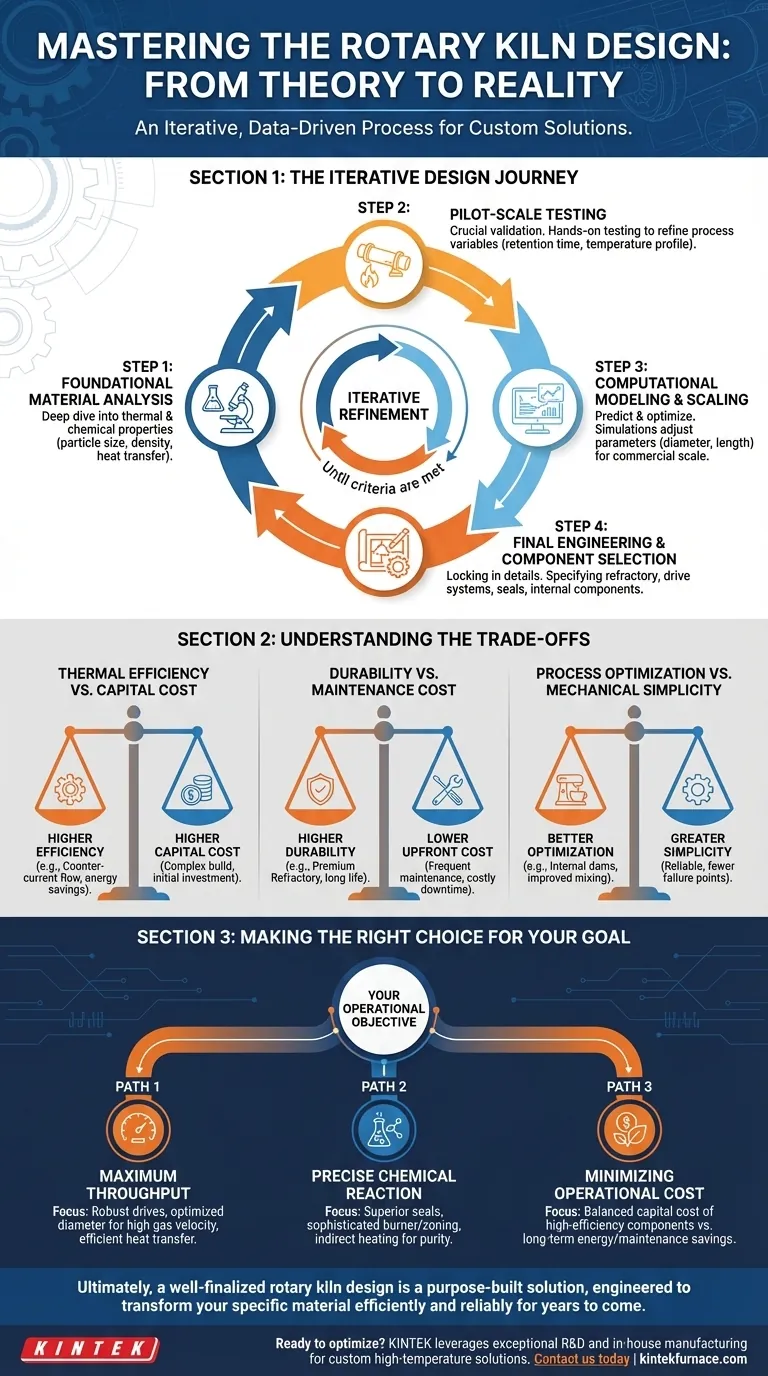

От теории к реальности: путь итеративного проектирования

Окончательный проект является результатом многоэтапного процесса доработки, где каждый шаг строится на предыдущем. Цель состоит в том, чтобы устранить неопределенность и гарантировать, что печь промышленного масштаба будет работать точно в соответствии с требованиями.

Шаг 1: Фундаментальный анализ материала

Все начинается с материала. Проектировщики проводят тщательный термический и химический анализ, чтобы понять его специфические характеристики при нагреве.

Ключевые свойства, такие как распределение частиц по размерам, насыпная плотность и поведение при теплообмене, являются основными входными данными, определяющими весь проект. Например, материал с высокой плотностью требует более надежной системы привода.

Шаг 2: Пилотные испытания

Как только свойства материала будут поняты, он тестируется в периодических или пилотных вращающихся печах. Это наиболее важный этап проверки.

Такие практические испытания позволяют инженерам уточнить важнейшие переменные процесса, такие как время выдержки, требуемый температурный профиль и идеальная внутренняя атмосфера. Данные, собранные здесь, являются эмпирическим доказательством, необходимым для проектирования полномасштабной установки.

Шаг 3: Компьютерное моделирование и масштабирование

Данные пилотных испытаний вводятся в сложные компьютерные модели. Эти симуляции предсказывают поведение материала, теплопередачу и поток газа внутри предлагаемой печи промышленного масштаба.

Проектировщики используют это моделирование для итеративной настройки параметров — таких как диаметр или длина печи — для оптимизации производительности. Проект корректируется и пересимулируется до тех пор, пока все критерии процесса не будут выполнены на бумаге.

Шаг 4: Окончательное проектирование и выбор компонентов

С помощью проверенного процесса и масштабированной модели окончательные инженерные детали фиксируются. Это включает в себя спецификацию каждого компонента системы печи.

Это включает в себя выбор соответствующей футеровки для защиты стального корпуса от тепла и абразии, проектирование приводного узла и опорных конструкций (опорных колец, бандажей), а также проектирование уплотнений печи для обеспечения точного контроля атмосферы. Внутренние компоненты, такие как плотины или подъемники, также могут быть добавлены для оптимизации смешивания материала.

Понимание компромиссов

Завершение проектирования печи включает балансировку конкурирующих приоритетов. Понимание этих компромиссов имеет решающее значение для приведения конечного продукта в соответствие с вашими эксплуатационными целями.

Тепловая эффективность против капитальных затрат

Печь с противоточным теплообменом (где газ движется в противоположном направлении материалу) более теплоэффективна, но может быть более сложной и дорогостоящей в постройке. Окончательный выбор зависит от долгосрочной ценности экономии энергии по сравнению с первоначальным бюджетом проекта.

Долговечность против стоимости обслуживания

Выбор огнеупорной футеровки является основным примером этого компромисса. Более качественные, дорогие огнеупорные материалы обеспечивают более длительный срок службы и лучшую изоляцию, но увеличивают первоначальные инвестиции. Менее качественная огнеупорная футеровка может сэкономить деньги вначале, но привести к более частым и дорогостоящим простоям для замены.

Оптимизация процесса против механической простоты

Добавление внутренних конструкций, таких как плотины, может улучшить смешивание и теплопередачу, но они также усложняют механику и создают потенциальные точки отказа. Проект должен балансировать потребность в контроле процесса с целью эксплуатационной простоты и надежности.

Правильный выбор для вашей цели

Окончательный проект должен быть прямым отражением вашей основной эксплуатационной цели.

- Если вашей основной целью является максимальная производительность: Проект будет акцентировать внимание на надежных приводах, диаметре, оптимизированном для высокой скорости газа без потери материала, и эффективной системе теплообмена.

- Если вашей основной целью является точная химическая реакция: Проект будет отдавать приоритет превосходным уплотнениям печи для контроля атмосферы, сложной горелке и системе зонирования для точных температурных градиентов, а также, возможно, косвенному нагреву для предотвращения загрязнения продукта.

- Если вашей основной целью является минимизация эксплуатационных затрат: Проект будет тщательно балансировать капитальные затраты на высокоэффективные компоненты и долговечные огнеупоры с их долгосрочным влиянием на потребление энергии и графики обслуживания.

В конечном итоге, хорошо проработанный проект вращающейся печи — это специально разработанное решение, спроектированное для эффективной и надежной обработки вашего конкретного материала на долгие годы.

Сводная таблица:

| Ключевой этап | Описание |

|---|---|

| Анализ материала | Оценка термических и химических свойств для определения первоначальных размеров и конструкции. |

| Пилотные испытания | Проверка переменных процесса, таких как время выдержки и температура, в мелкомасштабных печах. |

| Компьютерное моделирование | Использование симуляций для оптимизации параметров печи и прогнозирования производительности в масштабе. |

| Окончательное проектирование | Выбор компонентов, таких как огнеупорная футеровка, приводные системы и уплотнения, для обеспечения надежности. |

Готовы оптимизировать обработку ваших материалов с помощью индивидуальной вращающейся печи? KINTEK использует исключительные исследования и разработки и собственное производство для предоставления передовых высокотемпературных печных решений, включая вращающиеся печи, адаптированные к вашим уникальным потребностям. Наша глубокая индивидуализация обеспечивает точную производительность для таких отраслей, как горнодобывающая промышленность, производство цемента и химическая промышленность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить вашу эффективность и надежность!

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь непрерывного действия малая вращающаяся печь для отопления завода пиролиза

- Электрическая вращающаяся печь Малая вращающаяся печь Пиролиз биомассы Завод Вращающаяся печь

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- Электрическая роторная печь для регенерации активированного угля

- Электрическая вращающаяся печь пиролиза завод машина малый вращающаяся печь кальцинер

Люди также спрашивают

- Как автоматизированное управление в электрических вращающихся печах приносит пользу промышленным процессам? Достижение непревзойденной точности и эффективности

- Как регулируется глубина слоя в роторной печи и почему это важно? Оптимизация теплопередачи и эффективности

- Как сырьевой шлам перемещается внутри вращающейся печи? Освоение контролируемого потока для эффективной обработки

- Каков основной принцип работы вращающейся печи? Мастер эффективности промышленных тепловых процессов

- Каковы области применения вращающихся печей в промышленности строительных материалов помимо клинкера для цемента? Объяснение ключевых применений