По своей сути вакуумная печь для отжига используется в материаловедении и металлургии для нагрева материалов в среде, свободной от кислорода. Этот процесс снимает внутренние напряжения, повышает пластичность и измельчает зернистую структуру материала без окисления поверхности, образования окалины или науглероживания, которые происходят в традиционных печах с атмосферным газом.

Основная ценность вакуумного отжига заключается не просто в термообработке, а в термообработке с абсолютным контролем среды. Это сохраняет целостность и чистоту поверхности материала, что является обязательным условием для высокопроизводительных применений в аэрокосмической, электронной и медицинской отраслях.

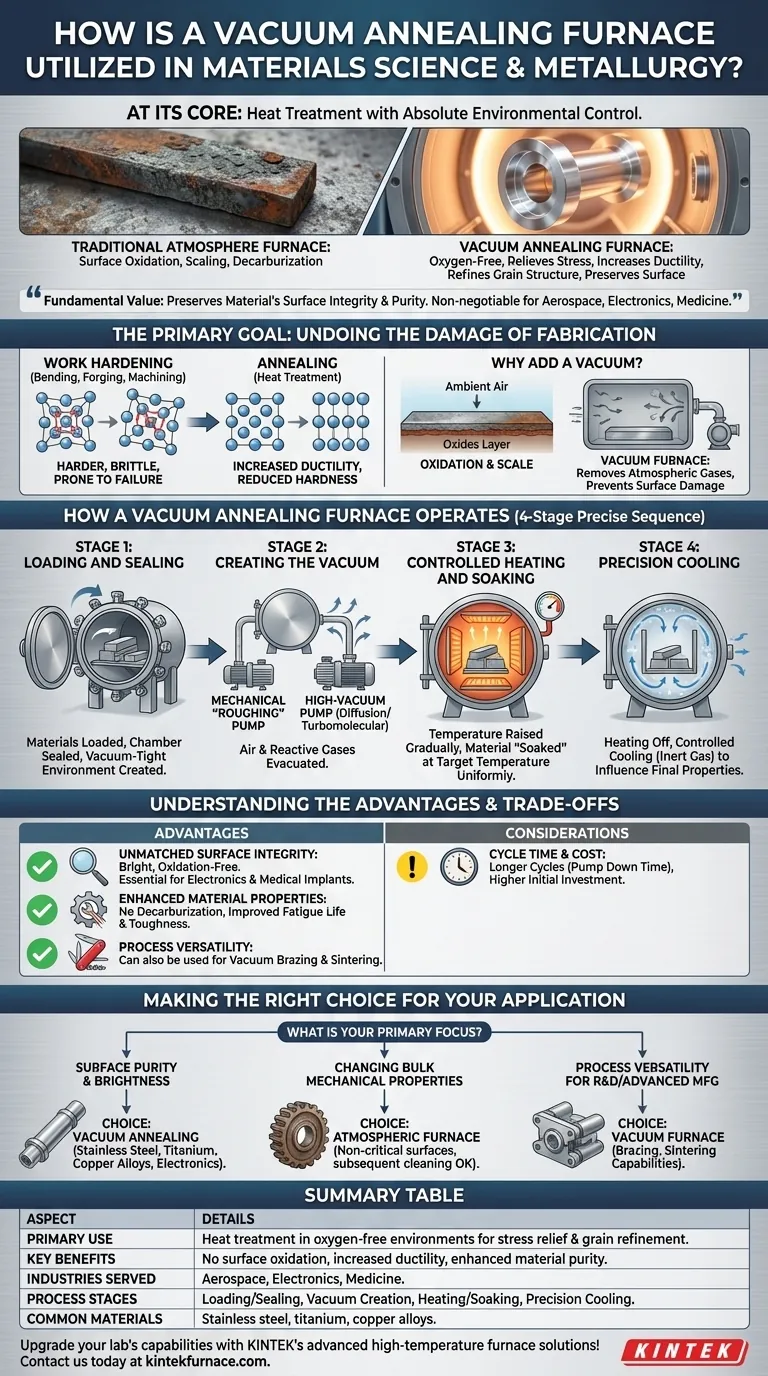

Основная цель: Устранение повреждений, вызванных изготовлением

Всякий раз, когда металл гнут, штампуют, подвергают механической обработке или волочению, он проходит процесс, называемый наклёпом. Это вносит значительные внутренние напряжения, делая материал более твёрдым, но также более хрупким и склонным к разрушению.

Что такое отжиг?

Отжиг — это процесс термообработки, который обращает вспять последствия наклёпа. Нагревая материал до определённой температуры и выдерживая его при этой температуре, атомы в его кристаллической структуре могут перестроиться в более стабильное, не напряжённое состояние.

Этот контролируемый термический цикл коренным образом изменяет механические свойства материала, в первую очередь повышая его пластичность (способность деформироваться без разрушения) и снижая твёрдость.

Зачем нужен вакуум?

Нагрев металла в присутствии кислорода, даже в небольших количествах, присутствующих в окружающем воздухе, вызывает окисление. Это создаёт слой окалины на поверхности, который часто нежелателен, требует вторичных процессов очистки и может ухудшить размеры прецизионной детали.

Вакуумная печь удаляет практически все атмосферные газы из камеры перед началом нагрева. Эта защитная, инертная среда гарантирует, что поверхность материала останется чистой, светлой и химически неизменной на протяжении всего процесса.

Как работает вакуумная печь для отжига

Процесс представляет собой точную многостадийную последовательность, разработанную для повторяемости и контроля. Каждый этап критически важен для достижения желаемых свойств материала.

Этап 1: Загрузка и герметизация

Материалы загружаются в камеру печи. Затем дверца герметизируется для создания вакуумно-плотного пространства, изолирующего внутреннюю часть от внешней атмосферы.

Этап 2: Создание вакуума

Система насосов, как правило, комбинация механического «форвакуумного» насоса и высоковакуумного насоса (например, диффузионного или турбомолекулярного насоса), откачивает воздух из камеры. Это удаляет кислород и другие реактивные газы.

Этап 3: Контролируемый нагрев и выдержка

После достижения целевого уровня вакуума нагреватели внутри печи постепенно повышают температуру материала с контролируемой скоростью. Затем материал подвергается «выдержке» путём поддержания целевой температуры отжига в течение определённого периода, чтобы обеспечить равномерный нагрев всей детали.

Этап 4: Прецизионное охлаждение

После выдержки нагревательные элементы выключаются. Материал остывает, часто контролируемым способом, например, принудительным охлаждением инертным газом, таким как азот или аргон. Скорость охлаждения является критически важной переменной, которая влияет на конечную микроструктуру и свойства материала.

Понимание преимуществ и компромиссов

Хотя вакуумный отжиг очень эффективен, он имеет определённый набор преимуществ и особенностей по сравнению с другими методами термообработки.

Преимущество: Непревзойдённая целостность поверхности

Наиболее значительное преимущество — чистая, светлая, не окисленная поверхность. Это важно для электронных компонентов, где критична химия поверхности, или для медицинских имплантатов, где чистота имеет первостепенное значение.

Преимущество: Улучшенные свойства материала

Бескислородная среда предотвращает поверхностное науглероживание сталей, что может ослабить материал. Результатом являются улучшенные и более стабильные механические свойства, такие как усталостная долговечность и прочность.

Преимущество: Универсальность процесса

Многие вакуумные печи не ограничиваются отжигом. Одно и то же оборудование часто может использоваться для других термических процессов, выигрывающих от контролируемой атмосферы, таких как вакуумная пайка (соединение материалов) и спекание (сплавление порошков).

Соображение: Время цикла и стоимость

Циклы вакуумных печей, как правило, дольше, чем циклы в обычных печах, из-за времени, необходимого для откачки камеры. Оборудование также более сложное и представляет собой более высокие первоначальные капиталовложения.

Выбор правильного решения для вашего применения

Выбор правильного термического процесса полностью зависит от вашей конечной цели и требований к материалу.

- Если ваш основной акцент — чистота и яркость поверхности: Вакуумный отжиг является окончательным выбором, особенно для нержавеющей стали, титана, медных сплавов и электронных компонентов.

- Если ваш основной акцент — изменение объёмных механических свойств на некритичных поверхностях: Менее дорогая атмосферная печь может быть достаточной, при условии, что вы можете обеспечить последующую очистку поверхности.

- Если ваш основной акцент — универсальность процесса для НИОКР или передового производства: Способность вакуумной печи также выполнять пайку и спекание даёт значительную долгосрочную ценность.

В конечном счёте, вакуумный отжиг является стандартом для применений, где производительность материала и качество поверхности не могут быть скомпрометированы.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Основное назначение | Термообработка в бескислородной среде для снятия напряжений и измельчения зерна |

| Ключевые преимущества | Отсутствие окисления поверхности, повышение пластичности, улучшенная чистота материала |

| Отрасли | Аэрокосмическая, электронная, медицинская |

| Этапы процесса | Загрузка/герметизация, создание вакуума, нагрев/выдержка, прецизионное охлаждение |

| Распространённые материалы | Нержавеющая сталь, титан, медные сплавы |

Расширьте возможности вашей лаборатории с передовыми высокотемпературными печными решениями KINTEK! Используя исключительные возможности в области НИОКР и собственное производство, мы предоставляем различным лабораториям надёжные вакуумные печи для отжига, включая муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует точное удовлетворение ваших уникальных экспериментальных потребностей, повышая чистоту и характеристики материалов в ваших приложениях. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши проекты и предоставить индивидуальные решения!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Лабораторная муфельная печь с нижним подъемом

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки