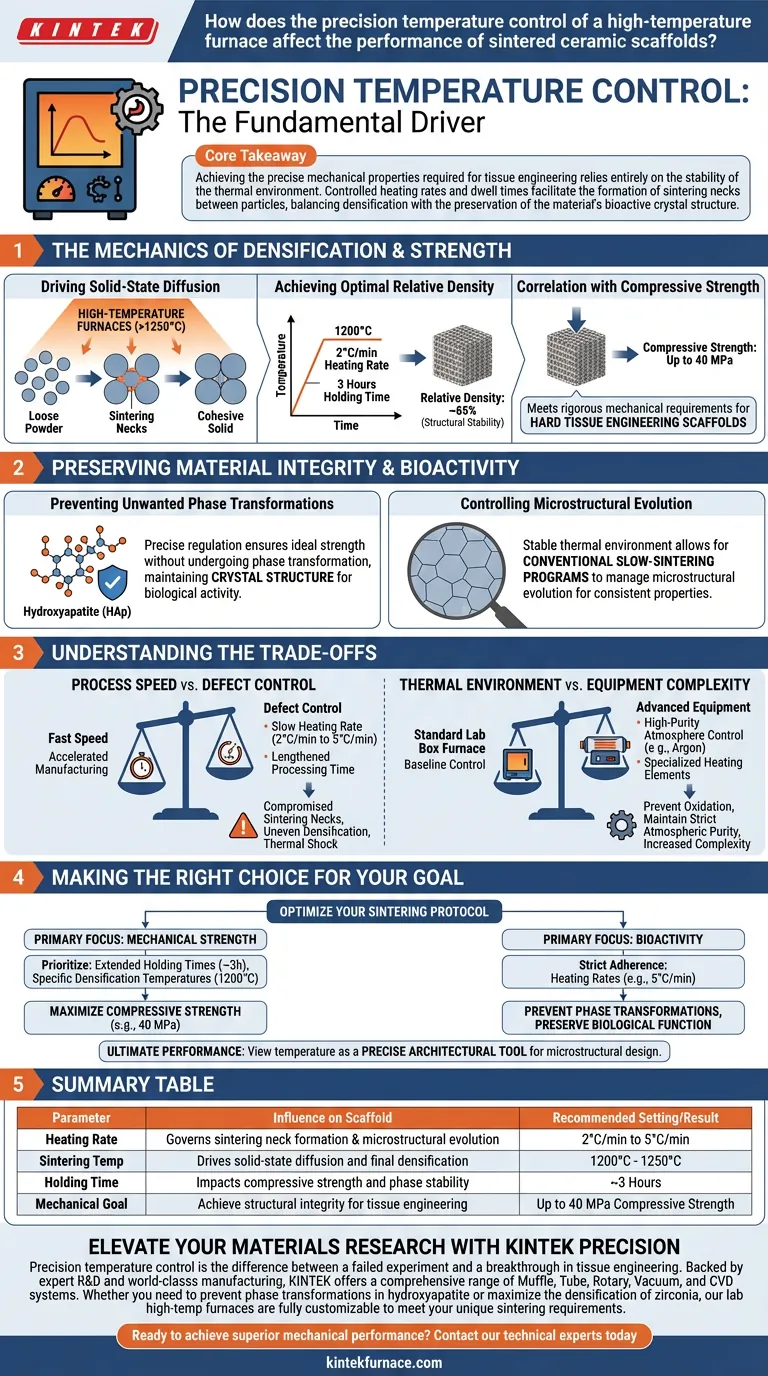

Прецизионный контроль температуры является фундаментальным фактором структурной целостности и механических характеристик спеченных керамических каркасов. Он строго регулирует скорость нагрева и время выдержки — например, 2°C в минуту в течение 3 часов — для управления диффузией в твердой фазе, которая напрямую определяет конечную плотность материала, прочность на сжатие и фазовую стабильность.

Ключевой вывод Достижение точных механических свойств, необходимых для тканевой инженерии, полностью зависит от стабильности тепловой среды. Контролируемые скорости нагрева и время выдержки способствуют образованию спекающих шейек между частицами, балансируя уплотнение с сохранением биоактивной кристаллической структуры материала.

Механизмы уплотнения и прочности

Стимулирование диффузии в твердой фазе

Для создания функционального каркаса отдельные керамические частицы должны сливаться вместе, не расплавляясь полностью. Высокотемпературные печи используют температуры, часто превышающие 1250°C, для облегчения диффузии в твердой фазе. Этот процесс формирует спекающие шейки между частицами, что является физическим механизмом, ответственным за превращение рыхлого порошка в связный твердый материал.

Достижение оптимальной относительной плотности

Конкретное сочетание температуры и времени определяет, насколько плотной станет керамика. Согласно основным данным по керамике β-Ca2SiO4, спекание при 1200°C с контролируемой скоростью нагрева 2°C/мин и временем выдержки 3 часа приводит к относительной плотности примерно 65%. Этот уровень уплотнения критически важен для структурной стабильности.

Корреляция с прочностью на сжатие

Контроль плотности напрямую транслируется в механические характеристики. При точных условиях, упомянутых выше, керамические каркасы могут достигать прочности на сжатие до 40 МПа. Этот порог является значительным, поскольку он соответствует строгим механическим требованиям, необходимым для каркасов для инженерии твердых тканей.

Сохранение целостности материала и биоактивности

Предотвращение нежелательных фазовых превращений

Контроль температуры — это не только нагрев, но и химическая стабильность. Для таких материалов, как гидроксиапатит (HAp), точное регулирование гарантирует, что материал достигнет идеальной прочности без фазовых превращений. Сохранение специфической кристаллической структуры необходимо для сохранения биологической активности каркаса.

Контроль эволюции микроструктуры

Скорость повышения температуры так же важна, как и конечная температура. Использование стабильной тепловой среды позволяет выполнять традиционные программы медленного спекания. Это позволяет исследователям управлять эволюцией микроструктуры, обеспечивая согласованность и предсказуемость физических свойств керамики, такой как цирконий.

Понимание компромиссов

Скорость процесса против контроля дефектов

Часто существует желание ускорить производство, но высокопроизводительные керамики требуют терпения. Медленная скорость нагрева (например, от 2°C/мин до 5°C/min) значительно увеличивает общее время обработки. Однако спешка в этом процессе нарушает образование спекающих шеек и может привести к неравномерному уплотнению или термическому шоку.

Тепловая среда против сложности оборудования

Достижение высокой точности часто требует передовых возможностей оборудования, таких как контроль атмосферы высокой чистоты (например, аргон) или специализированные нагревательные элементы. В то время как стандартные лабораторные муфельные печи обеспечивают базовый уровень контроля, продвинутые приложения могут требовать трубчатых печей для предотвращения окисления или поддержания строгой чистоты атмосферы, что добавляет определенные уровни сложности в эксплуатацию.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать протокол спекания, вы должны согласовать стратегию контроля температуры с вашими конкретными требованиями к материалу.

- Если ваш основной фокус — механическая прочность: Приоритезируйте увеличенное время выдержки (например, 3 часа) и конкретные температуры спекания (например, 1200°C) для максимизации прочности на сжатие, ориентируясь на такие показатели, как 40 МПа.

- Если ваш основной фокус — биоактивность: Строгое соблюдение скоростей нагрева (например, 5°C/min) необходимо для предотвращения фазовых превращений, которые могут ухудшить биологическую функцию таких материалов, как гидроксиапатит.

Окончательная производительность достигается, когда вы рассматриваете температуру не как простую переменную, а как точный архитектурный инструмент для проектирования микроструктуры.

Сводная таблица:

| Параметр | Влияние на каркас | Рекомендуемая настройка/результат |

|---|---|---|

| Скорость нагрева | Регулирует образование спекающих шеек и эволюцию микроструктуры | 2°C/мин - 5°C/мин |

| Температура спекания | Стимулирует диффузию в твердой фазе и конечную плотность | 1200°C - 1250°C |

| Время выдержки | Влияет на прочность на сжатие и фазовую стабильность | ~3 часа |

| Механическая цель | Достижение структурной целостности для тканевой инженерии | До 40 МПа прочности на сжатие |

Улучшите свои материаловедческие исследования с помощью прецизионных решений KINTEK

Прецизионный контроль температуры — это разница между неудачным экспериментом и прорывом в тканевой инженерии. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает полный спектр муфельных, трубчатых, роторных, вакуумных и CVD систем. Независимо от того, нужно ли вам предотвратить фазовые превращения в гидроксиапатите или максимизировать уплотнение циркония, наши лабораторные высокотемпературные печи полностью настраиваются в соответствии с вашими уникальными требованиями к спеканию.

Готовы достичь превосходных механических характеристик? Свяжитесь с нашими техническими экспертами сегодня, чтобы найти идеальное тепловое решение для вашей лаборатории.

Визуальное руководство

Ссылки

- Joelle El Hayek, Chrystelle Salameh. 3D printed bioactive calcium silicate ceramics as antibacterial scaffolds for hard tissue engineering. DOI: 10.1039/d3ma01088k

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1400℃ муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Каково назначение высокотемпературной муфельной печи для прокаливания оксалатов редкоземельных элементов? Достижение высокочистых РЗЭ

- Каковы основные функции муфельных печей при испытании стали? Моделирование охлаждения и эволюции микроструктуры

- Как лабораторная высокотемпературная печь способствует синтезу бинарных сплавов на основе магния?

- Как конструкция муфельной печи обеспечивает равномерный и безопасный нагрев? Откройте для себя точность и безопасность в термообработке

- Какую роль играет высокотемпературная камерная печь сопротивления в преобразовании LDH в LDO? Основные термические сведения

- Какова определяющая характеристика муфельной печи? Достижение чистого, равномерного нагрева для вашей лаборатории

- Как высокотемпературная камерная муфельная печь используется в процессе самовоспламенения? Повышение эффективности катализатора

- Какие условия обеспечивает муфельная печь для электродов из углеродной бумаги? Оптимизируйте химию поверхности ваших электродов