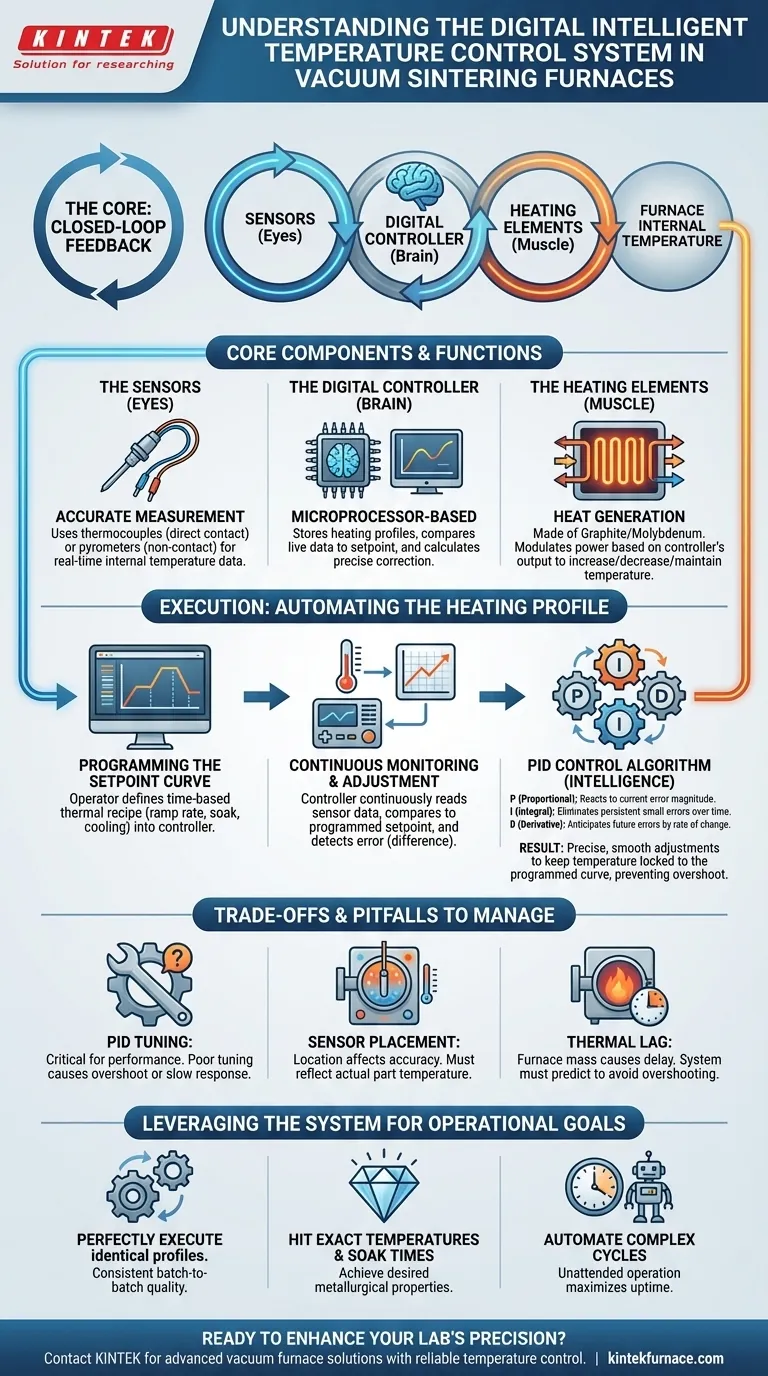

По своей сути, интеллектуальная система контроля температуры в вакуумной печи для спекания функционирует как система обратной связи с замкнутым контуром. Она использует датчики, такие как термопары, для непрерывного измерения внутренней температуры печи, которую затем цифровой контроллер сравнивает с заранее запрограммированным профилем нагрева. На основе любого отклонения контроллер точно регулирует мощность, подаваемую на нагревательные элементы, чтобы фактическая температура безупречно следовала желаемой кривой.

«Интеллект» системы заключается не только в поддержании заданной температуры; он заключается в автоматизации сложного, зависящего от времени термического рецепта. Это гарантирует, что каждый этап процесса спекания — от начального нагрева до окончательного охлаждения — выполняется с высокой точностью и повторяемостью, что является фундаментальным для достижения желаемых свойств материала.

Основные компоненты интеллектуальной системы управления

Чтобы понять, как работает система, лучше всего разбить ее на три функциональные части: датчики, контроллер и нагревательные элементы. Каждая играет свою distinct роль в достижении точного термического управления.

Датчики: «Глаза» системы

Весь процесс управления начинается с точного измерения. Система опирается на высокочувствительные приборы для сообщения температуры внутри печи в реальном времени.

Наиболее распространенными датчиками являются термопары, которые надежны и подходят для прямого контактного измерения. В некоторых высокотемпературных применениях также могут использоваться бесконтактные пирометры для измерения теплового излучения с поверхности материала.

Цифровой контроллер: «Мозг» системы

Именно здесь находится «интеллектуальная» часть системы. Контроллер — это микропроцессорное устройство, выполняющее несколько критически важных задач.

Во-первых, он хранит желаемый профиль нагрева, который представляет собой многоступенчатую температурную кривую (например, скорость нагрева, время выдержки, скорость охлаждения), необходимую для конкретного спекаемого материала. Современные контроллеры могут хранить десятки таких профилей.

Во-вторых, он непрерывно сравнивает данные о текущей температуре от датчиков с запрограммированной уставкой для данного момента цикла. Затем он рассчитывает необходимую коррекцию.

Нагревательные элементы: «Мускулы» системы

Нагревательные элементы, обычно изготовленные из графита или молибдена, являются компонентами, которые генерируют тепло. Они получают питание в соответствии с указаниями контроллера.

Контроллер не просто включает или выключает их. Он использует сложные выходы для модуляции мощности, доставляя ровно столько энергии, сколько необходимо для повышения, понижения или поддержания температуры в соответствии с требованиями профиля.

Как система выполняет профиль нагрева

Эти компоненты работают в непрерывном замкнутом цикле для автоматизации всего процесса спекания. Это гарантирует, что материал подвергается точно необходимой термической обработке.

Программирование кривой уставки

Перед началом цикла оператор программирует желаемый рецепт нагрева в контроллер. Эта «кривая повышения температуры» диктует целевую температуру для каждой секунды процесса, обеспечивая контролируемую, предсказуемую среду.

Непрерывный мониторинг и регулировка

Как только цикл начинается, контроллер запускает свой цикл. Он считывает данные термопары, сравнивает их с запрограммированной уставкой и выявляет любое расхождение, или ошибку.

Например, если печь находится при 500°C, но программа требует 502°C, контроллер обнаруживает ошибку в -2°C и рассчитывает необходимость увеличения мощности.

Алгоритм ПИД-регулирования

Интеллект заключается в том, как контроллер рассчитывает коррекцию. Большинство систем используют ПИД-алгоритм (пропорционально-интегрально-дифференциальный).

- Пропорциональное усиление реагирует на текущую ошибку. Большая ошибка приводит к большей корректировке мощности.

- Интегральное усиление учитывает прошлые ошибки. Оно увеличивает реакцию, если ошибка сохраняется, устраняя небольшие, но постоянные отклонения.

- Дифференциальное усиление предвидит будущие ошибки, анализируя скорость изменения температуры. Это помогает предотвратить перерегулирование целевой температуры.

Эта ПИД-логика позволяет контроллеру производить быстрые, плавные регулировки, которые точно удерживают температуру печи в соответствии с запрограммированной кривой, предотвращая колебания или перерегулирование, характерные для более простых систем управления.

Понимание компромиссов и подводных камней

Хотя высокоэффективна, производительность интеллектуальной системы управления зависит от ее настройки и физических ограничений самой печи.

Важность настройки ПИД

ПИД-регулятор хорош настолько, насколько хороша его настройка. Плохо настроенная система может привести к перерегулированию температуры, сильным колебаниям или слишком медленной реакции. Правильная настройка необходима для согласования логики контроллера со специфическими термическими характеристиками печи.

Размещение и точность датчика

Управление системой полностью основано на температуре в месте расположения датчика. Если датчик расположен в горячей или холодной точке внутри печи, управление будет точным для этой точки, но может не отражать температуру фактических деталей, что приводит к неравномерному спеканию.

Тепловая задержка и инерция

Печь обладает тепловой массой; она не может мгновенно нагреваться или остывать. Система управления должна быть достаточно интеллектуальной, чтобы учитывать эту задержку, начиная или прекращая подачу энергии до достижения уставки, чтобы избежать перерегулирования. Эта предиктивная способность является ключевой функцией дифференциального компонента в ПИД-регулировании.

Правильный выбор для вашей цели

Понимание того, как работает эта система, позволяет использовать ее для достижения конкретных операционных результатов.

- Если ваш основной акцент делается на повторяемости процесса: Используйте способность системы хранить и идеально выполнять идентичные профили нагрева, исключая изменчивость оператора и обеспечивая постоянное качество от партии к партии.

- Если ваш основной акцент делается на качестве материала: Полагайтесь на точность ПИД-регулятора для достижения точных температур и времени выдержки, необходимых для получения определенных металлургических фаз и плотности деталей, избегая дефектов.

- Если ваш основной акцент делается на операционной эффективности: Используйте автоматизацию системы для выполнения сложных многоступенчатых циклов без участия человека, освобождая персонал и максимально увеличивая время безотказной работы печи.

В конечном итоге, эта интеллектуальная система превращает печь из простой духовки в точный инструмент для материаловедения.

Сводная таблица:

| Компонент | Функция | Основные детали |

|---|---|---|

| Датчики | Измерение температуры | Использует термопары или пирометры для получения данных в реальном времени |

| Цифровой контроллер | Обрабатывает данные и регулирует мощность | Реализует ПИД-алгоритмы для коррекции ошибок |

| Нагревательные элементы | Генерируют тепло | Изготовлены из графита или молибдена, модулируются контроллером |

Готовы повысить точность и эффективность вашей лаборатории? Используя исключительные возможности R&D и собственного производства, KINTEK предоставляет различным лабораториям передовые решения для высокотемпературных печей. Наша продукция, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашими мощными возможностями глубокой настройки для точного соответствия уникальным экспериментальным требованиям. Нужен ли вам надежный контроль температуры для воспроизводимого спекания или индивидуальные настройки для сложных термических процессов, мы можем помочь. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут принести пользу вашим конкретным целям!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Какова роль вакуумных насосов в вакуумной печи для термообработки? Добейтесь превосходной металлургии в контролируемых условиях

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры