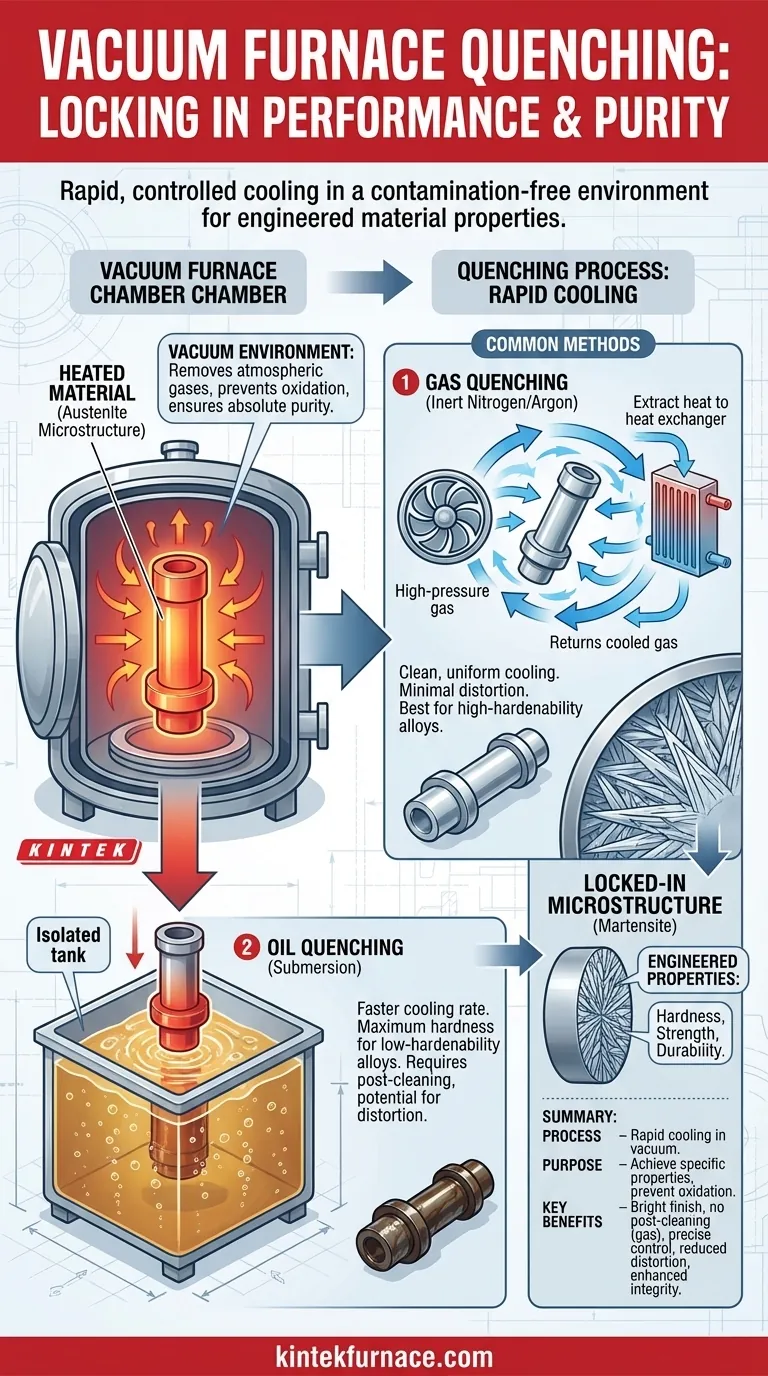

По своей сути, закалка в вакуумной печи — это процесс быстрого и равномерного охлаждения нагретого материала, как правило, металла, в контролируемой среде, свободной от загрязнений. Чаще всего это достигается путем введения инертного газа под высоким давлением, такого как азот или аргон. Цель состоит в том, чтобы «зафиксировать» определенную кристаллическую структуру (микроструктуру), образовавшуюся при высоких температурах, которая напрямую определяет конечные механические свойства материала, такие как твердость, прочность и долговечность.

Основная ценность вакуумной закалки заключается не просто в быстром охлаждении, а в возможности осуществить его в сверхчистой среде. Это предотвращает окисление поверхности и загрязнение, гарантируя, что конечный компонент будет иметь точно заданные конструктивные свойства с яркой, чистой отделкой.

Почему вакуумная среда является основой

Чтобы понять закалку, вы должны сначала понять среду. Вакуумная печь удаляет атмосферные газы, создавая практически идеальное пространство для термообработки.

Устранение окисления и загрязнения

Нагрев металлов в присутствии кислорода вызывает окисление — образование окалины на поверхности. Вакуум полностью исключает это.

Это гарантирует, что готовая деталь будет яркой и чистой, не требуя последующих операций очистки. Что более важно, это предотвращает поверхностные дефекты и изменения в химии сплава, которые могут поставить под угрозу производительность.

Обеспечение абсолютной чистоты процесса

Вакуумная среда необходима для обработки реакционноспособных материалов, таких как титан или суперсплавы, которые были бы испорчены воздействием воздуха при высоких температурах.

Эта чистота гарантирует, что достигнутые свойства являются прямым результатом термического цикла, а не реакции с загрязнителями окружающей среды.

Механика закалки

Закалка — это тщательно контролируемый термический шок. Ее цель — изменить атомную структуру металла до того, как он успеет перейти в свое естественное, медленно охлажденное состояние.

«Замораживание» высокопроизводительной микроструктуры

Когда металл, например сталь, нагревается, его кристаллическая структура преобразуется в форму, называемую аустенитом. При медленном охлаждении он возвращается к более мягким, более пластичным структурам.

Быстрая закалка заставляет аустенит преобразовываться в очень твердую, прочную, но хрупкую структуру, называемую мартенситом. Это основная цель многих процессов упрочнения. Скорость охлаждения — критический параметр, определяющий результат.

Роль скорости охлаждения

Различные сплавы требуют разной скорости охлаждения для достижения желаемого превращения. Это известно как прокаливаемость сплава.

Слишком медленная закалка не приведет к образованию упрочненной структуры. Чрезмерно быстрая закалка может вызвать внутренние напряжения, приводящие к деформации или даже растрескиванию.

Распространенные методы закалки в вакуумной печи

Метод охлаждения выбирается в зависимости от требуемой скорости закалки для обрабатываемого сплава.

Газовая закалка

Это наиболее распространенный метод в современных вакуумных печах. После того как деталь достигла целевой температуры, нагревательная камера заполняется инертным газом под высоким давлением (обычно азотом или аргоном).

Мощный вентилятор направляет этот газ с высокой скоростью через загрузку, где он поглощает тепло. Затем нагретый газ отводится из камеры к водоохлаждаемому теплообменнику, прежде чем вернуться в печь. Давление газа (от 2 до 20 бар и более) напрямую контролирует скорость охлаждения.

Масляная закалка

Для сплавов с более низкой прокаливаемостью, требующих более быстрой закалки, чем может обеспечить газ, используется масляная закалка. Эти печи спроектированы с изолированной герметичной масляной ванной под горячей зоной или рядом с ней.

После нагрева материал механически переносится из горячей зоны и погружается в масло — и все это при сохранении вакуума. Это обеспечивает гораздо более резкую и быструю закалку.

Понимание компромиссов

Выбор метода закалки включает в себя баланс между скоростью, качеством детали и сложностью процесса.

Газовая закалка: чистота и контроль

Основное преимущество газовой закалки — ее чистота. Детали выходят яркими и без масла. Она также обеспечивает более равномерное охлаждение, что значительно снижает риск деформации детали.

Однако скорость охлаждения ниже, чем у масла. Этого может быть недостаточно для полного упрочнения больших сечений или определенных типов инструментальных сталей.

Масляная закалка: максимальная скорость

Ключевое преимущество масла — его скорость и способность достигать максимальной твердости в сплавах с низкой прокаливаемостью.

Недостатки включают необходимость постобработки для очистки деталей, потенциал для большего термического шока и деформации, а также дополнительную сложность и обслуживание системы масляной ванны печи.

Как сделать правильный выбор для вашей цели

Ваше окончательное решение зависит от требований материала и желаемого результата.

- Если ваш основной приоритет — чистая поверхность и минимальная деформация на сплавах с высокой прокаливаемостью: Закалка газом под высоким давлением — идеальный выбор.

- Если ваш основной приоритет — достижение максимальной твердости в сплавах с низкой прокаливаемостью: Масляная закалка часто является единственным жизнеспособным методом, несмотря на дополнительные этапы процесса.

- Если ваш основной приоритет — повторяемость и надежность процесса: Любой метод вакуумной закалки обеспечивает превосходный контроль и согласованность по сравнению с обработкой в атмосферных печах.

В конечном счете, вакуумная закалка превращает термообработку из объемного процесса в точный инженерный этап для создания высоконадежных, высокопроизводительных компонентов.

Сводная таблица:

| Аспект | Ключевые детали |

|---|---|

| Процесс | Быстрое охлаждение нагретого металла с использованием инертного газа или масла в вакууме для фиксации микроструктуры. |

| Цель | Достижение специфических механических свойств, таких как твердость и прочность; предотвращение окисления и загрязнения. |

| Общие методы | Газовая закалка (чистое, равномерное охлаждение) и масляная закалка (более быстрая, для сплавов с низкой прокаливаемостью). |

| Ключевые преимущества | Яркая отделка, отсутствие постобработки, точный контроль, уменьшение деформации и повышение целостности компонентов. |

Готовы повысить производительность ваших материалов с помощью точной закалки? KINTEK специализируется на передовых высокотемпературных печных решениях, включая вакуумные печи и печи с контролируемой атмосферой, разработанные для разнообразных лабораторных нужд. Используя наши исключительные исследования и разработки и собственное производство, мы предлагаем глубокую кастомизацию для удовлетворения ваших уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может оптимизировать ваши процессы термообработки и обеспечить превосходные результаты!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля