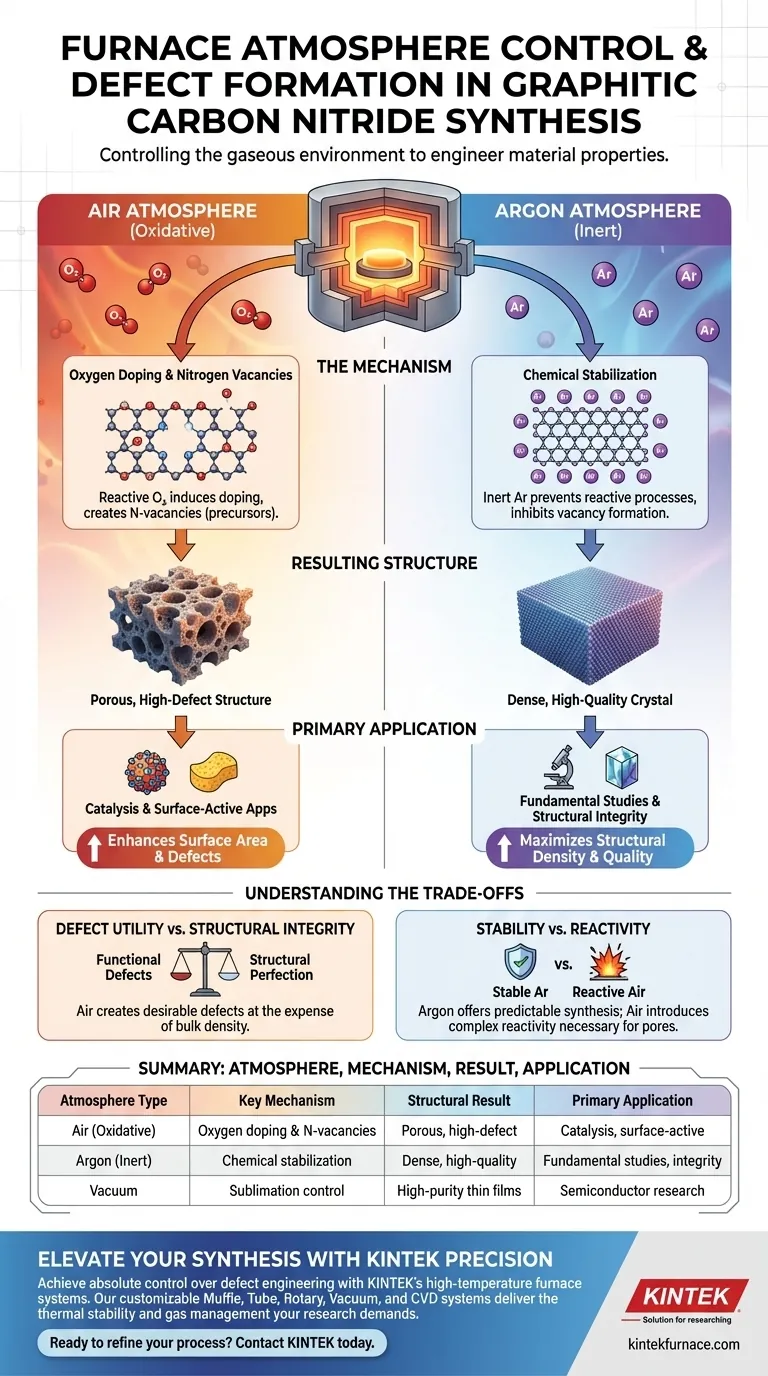

Газовая среда в высокотемпературной печи является основным инструментом контроля плотности дефектов в синтезированном графитном карбонитриде. При синтезе в воздушной атмосфере наличие кислорода вызывает легирование и создает вакансии азота, которые действуют как критические прекурсоры для образования пористых дефектов. Напротив, использование инертной аргоновой атмосферы предотвращает эти реактивные процессы, приводя к более плотной структуре материала с минимальными дефектами.

Контролируя атмосферу печи, вы можете переключаться между созданием кристалла с высокой плотностью и высокодефектного, пористого материала. В то время как инертные газы сохраняют структурную целостность, воздушная атмосфера необходима для индукции специфического легирования кислородом и вакансий азота, необходимых для последующего образования пор.

Механизм образования дефектов

Роль воздушной атмосферы

В воздушной среде кислород активно участвует в процессе синтеза. Он не просто окружает образец; он химически взаимодействует с развивающейся решеткой. Это взаимодействие вызывает легирование кислородом в структуре графитного карбонитрида.

Создание прекурсоров для пористости

Наиболее значимым эффектом воздушного синтеза является образование вакансий азота. Эти вакансии не статичны; они служат химическими прекурсорами. На последующих стадиях травления эти специфические дефектные участки превращаются во внутренние пористые дефекты.

Роль инертной атмосферы

При использовании аргоновой атмосферы среда синтеза становится химически инертной. Отсутствуют реактивные газы, которые могли бы вызвать легирование или удалить азот из решетки. Это эффективно останавливает механизм, ответственный за образование вакансий.

Результирующая структурная плотность

Поскольку инертная атмосфера предотвращает образование прекурсоров дефектов, получающийся материал принципиально отличается от аналогов, синтезированных в воздухе. Конечный продукт имеет более плотную структуру. Создается базовый материал со значительно меньшим количеством кристаллических несовершенств.

Понимание компромиссов

Полезность дефектов против структурной целостности

Выбор атмосферы — это компромисс между функциональными дефектами и совершенством структуры. Воздушная атмосфера создает дефекты, которые могут быть желательны для каталитической активности или площади поверхности. Однако это достигается за счет объемной плотности и кристаллического порядка материала.

Стабильность против реакционной способности

Аргоновые атмосферы обеспечивают стабильный, предсказуемый маршрут синтеза, идеально подходящий для фундаментальных исследований. Воздух вносит реакционную способность, которая усложняет химию материала. Хотя эта реакционная способность необходима для образования пор, она требует точного контроля, чтобы избежать деградации материала за пределы его полезности.

Сделайте правильный выбор для вашей цели синтеза

Чтобы выбрать подходящую атмосферу печи, вы должны определить желаемые свойства вашего конечного материала.

- Если ваш основной фокус — увеличение площади поверхности и создание пористых дефектов: Используйте воздушную атмосферу для индукции легирования кислородом и вакансий азота.

- Если ваш основной фокус — получение плотной, высококачественной кристаллической структуры: Используйте аргоновую атмосферу для минимизации реактивного вмешательства и образования дефектов.

Стратегически чередуя окислительные и инертные атмосферы, вы переходите от пассивного синтеза к активному инжинирингу дефектов.

Сводная таблица:

| Тип атмосферы | Ключевой механизм | Структурный результат | Основное применение |

|---|---|---|---|

| Воздух (окислительная) | Легирование кислородом и вакансии азота | Пористая, высокодефектная структура | Катализ и приложения с активной поверхностью |

| Аргон (инертная) | Химическая стабилизация | Плотный, высококачественный кристалл | Фундаментальные исследования и структурная целостность |

| Вакуум | Контроль сублимации | Высокочистые тонкие пленки | Исследование полупроводников |

Улучшите свой синтез материалов с помощью точного контроля атмосферы

Точный инжиниринг дефектов в графитном карбонитриде требует абсолютного контроля, обеспечиваемого высокотемпературными печными системами KINTEK. Независимо от того, вызываете ли вы вакансии азота в окислительной среде или сохраняете кристаллическую плотность под аргоном, наше оборудование обеспечивает термическую стабильность и управление газом, необходимые вашим исследованиям.

При поддержке экспертных исследований и разработок, а также производства, KINTEK предлагает индивидуальные системы муфельных, трубчатых, роторных, вакуумных и CVD, адаптированные к уникальным потребностям материаловедов и лабораторных специалистов.

Готовы усовершенствовать свой процесс синтеза? Свяжитесь с нами сегодня, чтобы найти идеальное высокотемпературное решение для вашей лаборатории.

Визуальное руководство

Ссылки

- New Insights In‐Plane Porous Defects Formation Mechanism of Single‐Layer Graphitic Carbon Nitride by Tetrahydrofuran Etching Reaction. DOI: 10.1002/sstr.202500259

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Какую роль играют печь с контролируемой атмосферой и ванна для масляного закалки при термообработке стали AISI 5140?

- Какова роль промышленной конвекционной печи с воздушным обогревом при построении кривых время-температура-напряжение (TTS) для нитинола? Обеспечение точной термообработки

- Какую роль играет высокотемпературная печь для спекания в атмосфере при спекании BN-Si3N4? Экспертные технологические инсайты

- Каковы принципы работы и газовая среда камерных и атмосферных печей? Выберите правильную печь для вашей лаборатории

- Почему карбонизацию NaFePO4 необходимо проводить в печи с инертной атмосферой? Обеспечение высокой проводимости и стабильности материала

- Какова цель использования двухступенчатой гомогенизационной печной обработки слитков из сплава Al-Cu-Li? Оптимизация пластичности

- Как печь с атмосферой камерного типа обеспечивает точный контроль атмосферы? Откройте для себя ключевые системы для надежной термообработки

- Почему для хлорирования Hf используется печь сопротивления? Обеспечение стабильного роста покрытия HfO2 и потока прекурсора