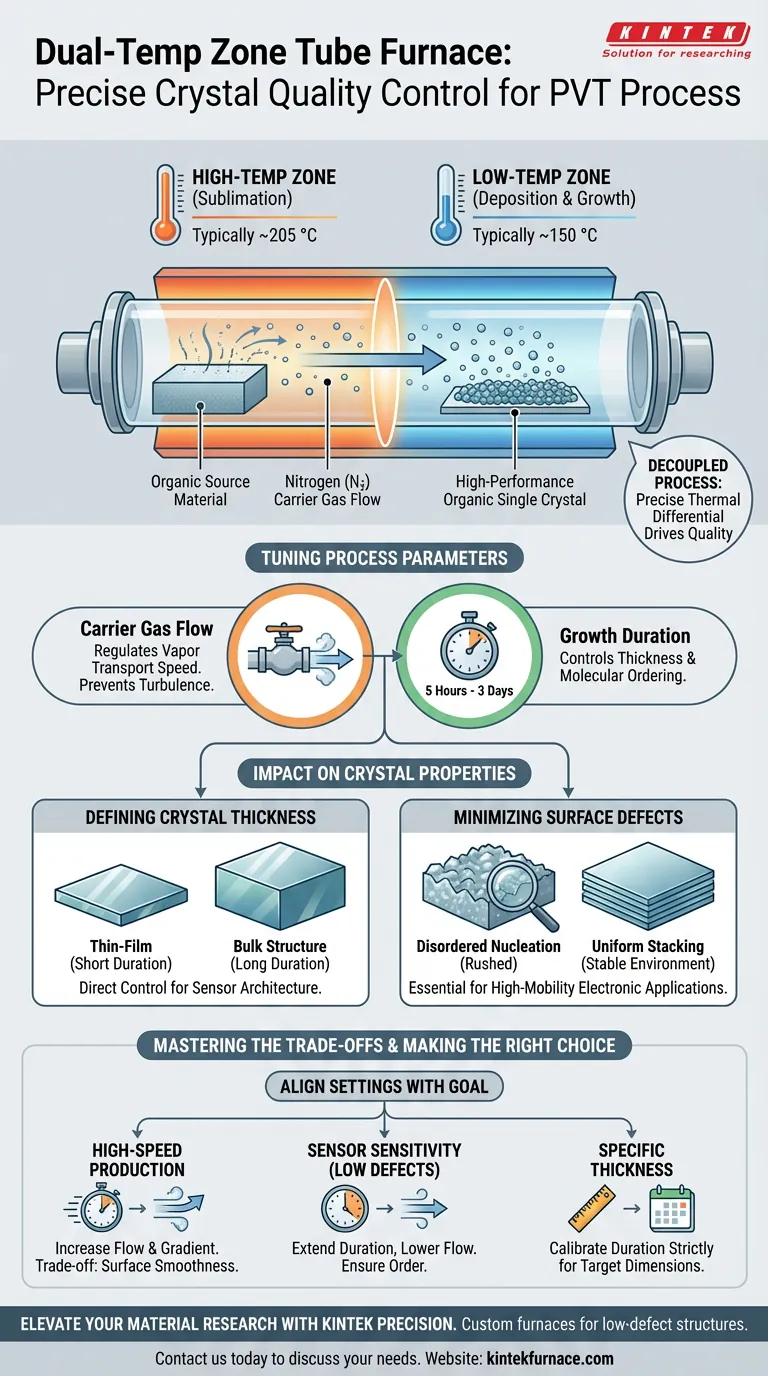

Двухзонная трубчатая печь с контролем температуры действует как точный регулятор среды кристаллизации. Она контролирует качество кристаллов, создавая стабильный температурный градиент, который обеспечивает сублимацию в горячей зоне (обычно 205 °C) и контролируемое осаждение в более холодной зоне (обычно 150 °C). Управляя этим градиентом наряду с потоком азота-носителя и продолжительностью роста, система определяет конкретную толщину и плотность поверхностных дефектов конечных органических кристаллов.

Ключевой вывод Для получения высокопроизводительных органических монокристаллов необходимо разделить испарение источника и рост кристалла. Двухзонная трубчатая печь достигает этого, поддерживая точный термический дифференциал, позволяя вам настраивать скорость переноса паров для удовлетворения конкретных требований датчиков, от ультратонких пленок до толстых структур с низким содержанием дефектов.

Механизм контроля температуры

Создание температурного градиента

Основной механизм печи заключается в создании двух различных термических сред в одной герметичной системе.

В зоне высокой температуры органический сырьевой материал нагревается до точки сублимации, обычно около 205 °C. Это фазовое изменение превращает твердый исходный материал в пар, не достигая температур, которые могли бы повредить деликатные органические соединения.

Контроль нуклеации и роста

Пар мигрирует в зону низкой температуры, которая поддерживается при более низкой температуре, обычно около 150 °C.

Эта более низкая температура приводит к пересыщению пара и его кристаллизации (нуклеации) на подложке. Поддерживая эту зону при строго контролируемой температуре, печь обеспечивает стабильную, управляемую скорость кристаллизации, а не хаотичный процесс.

Настройка параметров процесса

Регулирование потока газа-носителя

В то время как температура создает потенциал для движения, газ-носитель (в данном случае азот) действует как транспортное средство.

Регулируя скорость потока азота, печь контролирует скорость, с которой сублимированный пар достигает зоны роста. Точное регулирование потока предотвращает турбулентность, которая может внести структурные нарушения в кристаллическую решетку.

Управление продолжительностью роста

Двухзонная установка обеспечивает исключительную гибкость в сроках роста, от 5 часов до 3 дней.

Короткие периоды времени достаточны для более тонких структур, в то время как многодневные сеансы позволяют медленно, методично организовывать молекулы, необходимые для более толстых, высокочистых кристаллов.

Влияние на свойства кристалла

Определение толщины кристалла

Сочетание потока газа, температурного дифференциала и времени дает операторам прямой контроль над физическими размерами продукта.

Вы можете настраивать эти переменные для получения кристаллов определенной толщины, адаптированных к различным архитектурам датчиков, гарантируя, что материал подходит для устройства, а не наоборот.

Минимизация поверхностных дефектов

Высокопроизводительные датчики требуют кристаллов с минимальной плотностью поверхностных ступенчатых дефектов.

Двухзонная печь минимизирует эти дефекты, поддерживая стабильную среду. Когда температурный градиент постоянен, укладка молекул равномерна, что приводит к более гладкой топографии поверхности, необходимой для электронных приложений с высокой подвижностью.

Понимание компромиссов

Хотя двухзонная трубчатая печь обеспечивает высокую точность, она требует баланса конкурирующих переменных.

Скорость против качества Увеличение температурного градиента или потока газа может ускорить перенос материала, эффективно сокращая производственный цикл. Однако спешка в процессе часто приводит к беспорядочной нуклеации и более высокой плотности дефектов, что снижает электронные характеристики кристалла.

Термическая чувствительность Органические материалы гораздо более чувствительны к теплу, чем неорганические металлы или керамика. Если зона высокой температуры даже незначительно превысит конкретную точку сублимации органического соединения, материал может разложиться вместо сублимации, что испортит всю партию.

Сделайте правильный выбор для вашей цели

Чтобы максимально использовать двухзонную трубчатую печь, вы должны согласовать ее настройки с вашей конкретной конечной целью.

- Если ваш основной фокус — высокоскоростное производство: Увеличьте скорость потока газа-носителя и немного расширьте температурный градиент, чтобы ускорить перенос паров, принимая возможный компромисс в гладкости поверхности.

- Если ваш основной фокус — чувствительность датчика (низкие дефекты): Увеличьте продолжительность роста до полных 3 дней и снизьте скорость потока газа, чтобы обеспечить максимально медленную и упорядоченную укладку молекул.

- Если ваш основной фокус — конкретная толщина: Строго калибруйте продолжительность роста; используйте более короткие времена для приложений с тонкими пленками и более длительные для объемных кристаллов.

Освоив взаимодействие между температурным градиентом и потоком газа-носителя, вы превратите печь из простого нагревателя в прецизионный инструмент для материаловедения.

Сводная таблица:

| Параметр | Зона высокой температуры (сублимация) | Зона низкой температуры (осаждение) | Влияние на качество |

|---|---|---|---|

| Температура | Обычно 205 °C | Обычно 150 °C | Определяет скорость пересыщения и нуклеации |

| Газ-носитель | Контроль потока азота | Контроль потока азота | Предотвращает турбулентность и структурные нарушения |

| Продолжительность | От 5 часов до 3 дней | От 5 часов до 3 дней | Контролирует толщину кристалла и укладку молекул |

| Фокус | Испарение источника | Контролируемая кристаллизация | Минимизирует плотность поверхностных ступенчатых дефектов |

Улучшите свои материаловедческие исследования с KINTEK Precision

Достижение идеального температурного градиента имеет решающее значение для высокопроизводительных органических монокристаллов. KINTEK предлагает современные системы Tube, Muffle, Rotary и Vacuum CVD, все из которых разработаны для точных исследований и разработок и экспертного производства. Наши двухзонные трубчатые печи полностью настраиваются для удовлетворения ваших конкретных требований к сублимации и осаждению, обеспечивая структуры с низким содержанием дефектов и оптимизированную производительность датчиков.

Готовы усовершенствовать процесс кристаллизации? Свяжитесь с нами сегодня, чтобы обсудить ваши индивидуальные потребности в печах с нашей технической командой.

Визуальное руководство

Ссылки

- Bin Lü, Tao He. High Sensitivity and Ultra‐Broad‐Range NH<sub>3</sub> Sensor Arrays by Precise Control of Step Defects on The Surface of Cl<sub>2</sub>‐Ndi Single Crystals. DOI: 10.1002/advs.202308036

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с контролируемой инертной азотной атмосферой 1400℃

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Печь-труба для экстракции и очистки магния

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

Люди также спрашивают

- Почему для кристаллов 1T-TaS2 требуется высокоточная двухзонная печь? Достижение идеальной целостности фазы CVT

- Какова функция диффузионной печи для фосфора? Создание гетеропереходов MoS2/Si с высокой точностью

- Какова функция трубчатой печи при сульфидировании Cu2SnS3? Освоение фазовых превращений полупроводников

- Какую роль играет печь с кварцевой трубкой в углероживании азотированного углерода? Оптимизируйте синтез вашего материала

- Как трубчатая печь способствует точности термического разложения микропластика? Обеспечьте точность пиролиза

- Каковы ограничения трубчатых печей из нержавеющей стали? Преодоление проблем с температурой и загрязнением

- Какую функцию выполняет отжиг в высокотемпературной кварцевой трубчатой печи? Оптимизация стеклокерамики

- Каков основной принцип работы трубчатой печи? Освойте точный нагрев для обработки материалов