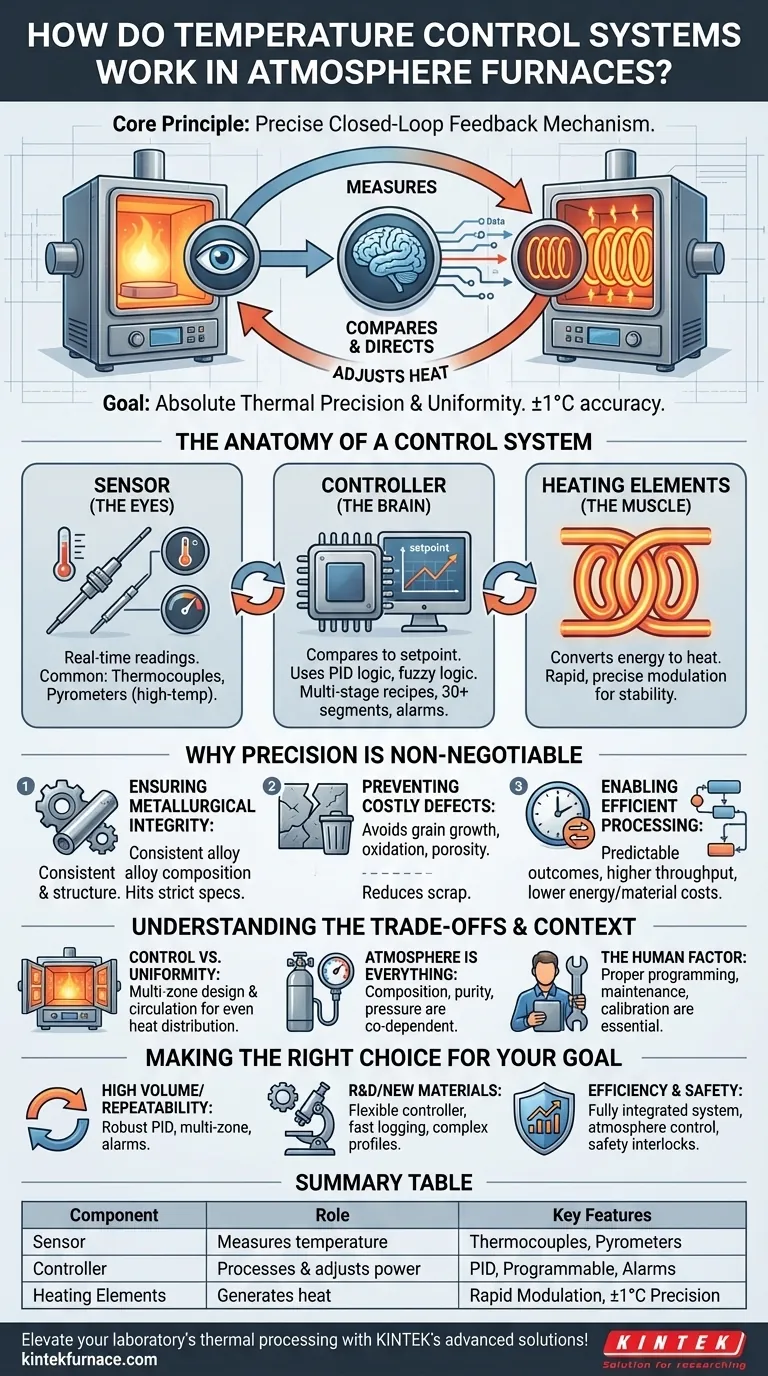

По своей сути, система контроля температуры в атмосферной печи работает как точный, замкнутый механизм обратной связи. Она непрерывно измеряет внутреннюю температуру с помощью датчиков, сравнивает эти данные с запрограммированной уставкой в контроллере и направляет нагревательные элементы для добавления или уменьшения энергии. Этот постоянный цикл мониторинга и регулировки гарантирует, что обрабатываемый материал получает точно необходимый термический профиль для его преобразования.

Цель этой системы состоит не только в выработке тепла, но и в достижении абсолютной термической точности и однородности. Это критическое звено между аппаратным обеспечением печи и конечными металлургическими свойствами вашего материала, где даже отклонение на несколько градусов может ухудшить качество и привести к потерям.

Анатомия системы управления

Система контроля температуры состоит из трех основных типов компонентов, работающих согласованно: датчики, контроллер и нагревательные элементы. Каждый из них играет своюDistinct роль в достижении и поддержании заданной температуры.

Датчик: «Глаза» печи

«Глазами» системы являются датчики, расположенные внутри рабочей камеры печи для обеспечения измерений температуры в реальном времени.

Наиболее распространенным типом является термопара, которая измеряет температуру в определенной точке. Для процессов, требующих бесконтактного измерения или для чрезвычайно высоких температур, вместо нее может использоваться пирометр.

Контроллер: «Мозг» операции

Контроллер — это центральный процессор, который принимает все решения. Он получает показания температуры от датчика и сравнивает их с желаемой температурой или уставкой.

Современные системы часто используют ПИД-регулятор (пропорционально-интегрально-дифференциальный), иногда дополненный нечеткой логикой. Этот блок вычисляет разницу между фактической и заданной температурой и определяет точное количество мощности, которое необходимо отправить нагревательным элементам.

Усовершенствованные контроллеры позволяют создавать очень сложные, многостадийные технологические рецепты, с такими функциями, как 30 или более программируемых сегментов и предустановленными кривыми нагрева и охлаждения. Они также включают критически важные функции безопасности, такие как аварийная сигнализация перегрева и протоколы автоматического отключения.

«Мускулы»: Нагревательные элементы

Нагревательные элементы — это компоненты, которые фактически генерируют тепло. Основываясь на инструкциях контроллера, они преобразуют электрическую энергию в тепловую.

Способность контроллера быстро и точно модулировать мощность этих элементов позволяет системе мгновенно реагировать на колебания и поддерживать температуру с исключительной точностью, часто в пределах ±1°C от заданного значения.

Почему эта точность не подлежит обсуждению

Поддержание такого жесткого контроля является фундаментальным для успеха любого процесса термообработки. Последствия плохого контроля значительны и дорогостоящи.

Обеспечение металлургической целостности

Конечные механические свойства металлической детали — ее твердость, прочность и пластичность — являются прямым результатом ее термической истории. Точный контроль температуры обеспечивает постоянный состав сплава и структуру, производя детали, которые каждый раз соответствуют строгим инженерным спецификациям.

Предотвращение дорогостоящих дефектов

Колебания температуры могут привести к появлению множества дефектов материала. К ним относятся нежелательный рост зерна, поверхностное окисление, внутренняя пористость и деформация. Поддерживая стабильность, система управления предотвращает дефекты и значительно сокращает брак и отходы материала.

Обеспечение эффективной обработки

Хорошо контролируемый температурный профиль обеспечивает предсказуемые результаты, такие как эффективное заполнение формы при литье. Эта надежность повышает производительность и снижает затраты энергии и материалов, связанные с неудачными или несоответствующими партиями.

Понимание компромиссов и операционного контекста

Идеальное показание температуры — это лишь часть гораздо большей головоломки. Для достижения истинного контроля процесса необходимо учитывать всю среду печи.

Контроль против равномерности

Одна термопара дает точную температуру в одном месте, но это не гарантирует, что температура будет такой же везде. Равномерность температуры по всему рабочему объему имеет решающее значение. Это достигается за счет правильной конструкции печи, нескольких зон контроля и эффективной циркуляции атмосферы.

Атмосфера — это все

В атмосферной печи система контроля температуры работает в тандеме с системой контроля газа. Поддержание правильного состава, чистоты и давления атмосферы так же важно, как и поддержание температуры. Две системы взаимозависимы; отказ одной сводит на нет успех другой.

Человеческий фактор

Даже самая совершенная система подвержена ошибкам оператора и износу. Правильное программирование термических профилей контроллера имеет существенное значение. Аналогично, регулярное техническое обслуживание и калибровка термопар и другого оборудования обязательны для обеспечения точности показаний системы с течением времени.

Правильный выбор для вашей цели

Чтобы обеспечить успех, согласуйте возможности системы управления с вашей основной операционной целью.

- Если ваш основной фокус — это повторяемость процесса и большой объем производства: Отдавайте приоритет надежному ПИД-регулятору с многозонным управлением и интегрированными сигналами тревоги, чтобы каждая партия была идентичной.

- Если ваш основной фокус — это НИОКР или разработка новых материалов: Вам нужен очень гибкий контроллер с обширными сегментами программирования, быстрой записью данных и возможностью выполнения сложных термических профилей.

- Если ваш основной фокус — это операционная эффективность и безопасность: Инвестируйте в полностью интегрированную систему, которая отслеживает и контролирует температуру, атмосферу и давление, с комплексными блокировками безопасности и протоколами отключения.

В конечном итоге, освоение системы контроля температуры — это освоение качества и надежности вашего конечного продукта.

Таблица-сводка:

| Компонент | Роль | Ключевые особенности |

|---|---|---|

| Датчик | Измеряет температуру | Термопары, пирометры для высокой точности |

| Контроллер | Обрабатывает данные и регулирует мощность | ПИД-логика, программируемые сегменты, аварийная сигнализация |

| Нагревательные элементы | Генерирует тепло | Быстрая модуляция, поддерживает точность ±1°C |

Повысьте эффективность термической обработки вашей лаборатории с помощью передовых высокотемпературных печных решений KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предлагаем муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, адаптированные к вашим уникальным потребностям. Наши широкие возможности индивидуальной настройки обеспечивают точный контроль температуры и однородность для стабильных, высококачественных результатов. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут оптимизировать ваши процессы термообработки и сократить отходы!

Визуальное руководство

Связанные товары

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотно-водородной атмосферой

Люди также спрашивают

- Как работает термообработка в инертной атмосфере? Предотвращение окисления для превосходного качества материала

- В каких отраслях обычно используется термообработка в инертной атмосфере? Ключевые области применения в военной, автомобильной промышленности и других отраслях

- Каково значение азота в атмосферных печах? Откройте для себя улучшенную термообработку и поверхностное упрочнение

- Как термообработка в азотной атмосфере улучшает упрочнение поверхности? Повышение долговечности и производительности

- Каковы преимущества термообработки в инертной атмосфере? Предотвращение окисления и сохранение целостности материала