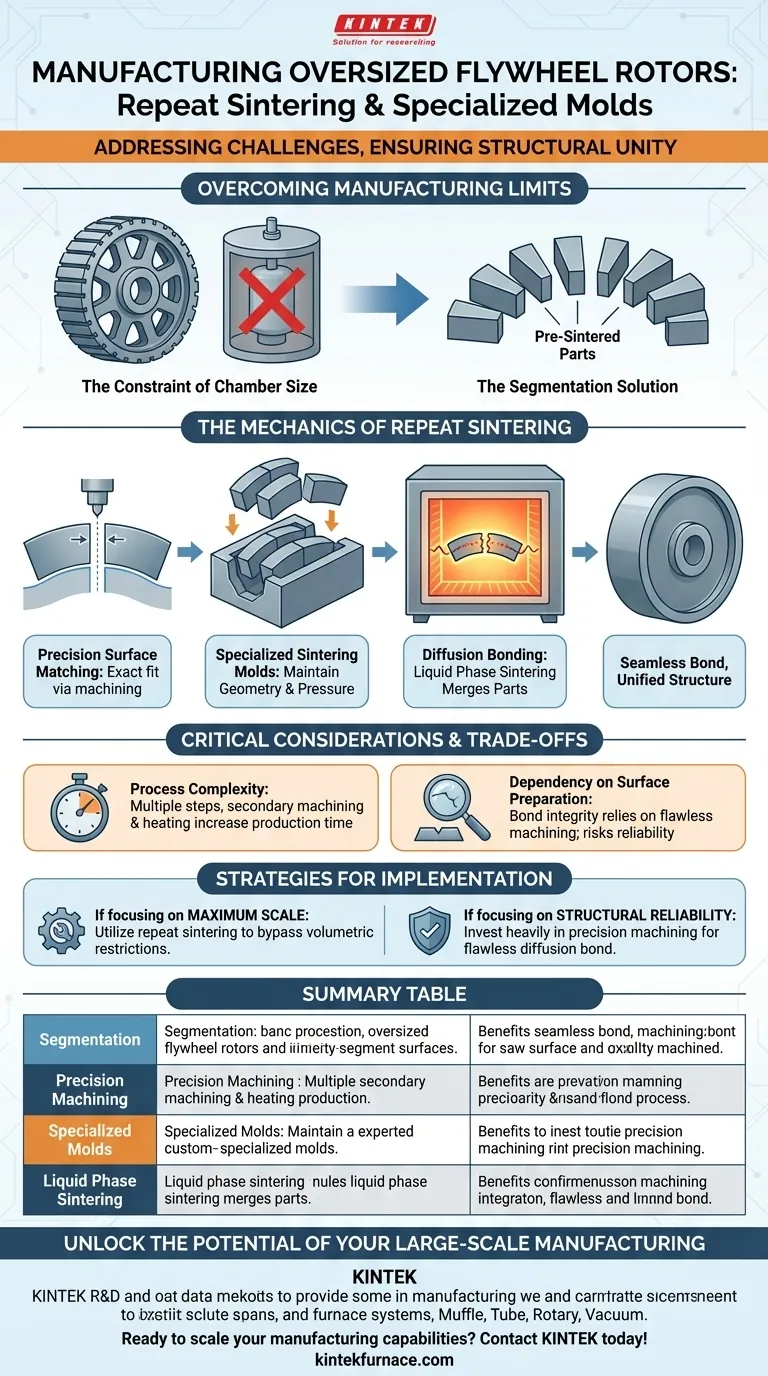

Процессы повторного спекания и специализированные формы решают проблемы геометрических ограничений стандартного производства, позволяя изготавливать крупные компоненты маховика по частям и сплавлять их в единое целое. Когда ротор превышает размер стандартной камеры изостатического прессования, инженеры соединяют несколько предварительно спеченных деталей с помощью точной механической обработки и второй высокотемпературной обработки для создания бесшовного соединения.

Основная проблема производства крупногабаритных роторов заключается не только в размере, но и в поддержании структурной целостности. Используя механизм диффузионной сварки спекания с жидкой фазой, этот метод позволяет создавать массивные, сложные конструкции, которые сохраняют целостность материала как у цельного компонента.

Преодоление производственных ограничений

Ограничение размера камеры

Стандартное производственное оборудование имеет жесткие физические ограничения. В частности, камеры изостатического прессования не могут вместить крупногабаритные компоненты ротора маховика за один цикл.

Решение с помощью сегментирования

Чтобы обойти это ограничение, производители изготавливают компонент из меньших, управляемых сегментов. Эти детали предварительно спекаются по отдельности перед сборкой для окончательного соединения.

Механика повторного спекания

Точное совпадение поверхностей

Чтобы сегменты правильно сплавлялись, соединение должно быть точным. Контактные поверхности каждой предварительно спеченной детали подвергаются точной механической обработке для обеспечения идеального выравнивания.

Роль специализированных форм

После механической обработки детали собираются и помещаются в специализированные формы для спекания. Эти формы имеют решающее значение для поддержания правильной геометрии и давления во время вторичной фазы нагрева.

Диффузионная сварка

Во время второй высокотемпературной обработки процесс инициирует спекание с жидкой фазой. Это создает механизм диффузионной сварки, эффективно объединяя отдельные части в надежную, единую структуру.

Ключевые соображения и компромиссы

Сложность процесса

Хотя этот метод решает проблемы с размером, он вводит несколько этапов обработки. Требование вторичной механической обработки и второго цикла нагрева увеличивает время производства по сравнению с производством цельных деталей.

Зависимость от подготовки поверхности

Целостность окончательного соединения полностью зависит от качества контактных поверхностей. Если точная механическая обработка окажется некачественной, диффузионное соединение может быть нарушено, что поставит под угрозу надежность компонента.

Стратегии реализации

Чтобы обеспечить успех при производстве крупногабаритных компонентов маховика, рассмотрите следующие стратегические приоритеты:

- Если ваш основной приоритет — максимальный масштаб: Используйте повторное спекание, чтобы обойти объемные ограничения вашего доступного оборудования для изостатического прессования.

- Если ваш основной приоритет — структурная надежность: Инвестируйте значительные средства в точную механическую обработку контактных поверхностей, чтобы обеспечить безупречное диффузионное соединение в результате спекания с жидкой фазой.

Освоение этого многоэтапного процесса превращает ограничения вашего оборудования в новые возможности для масштаба и сложности.

Сводная таблица:

| Функция | Описание | Преимущество |

|---|---|---|

| Сегментирование | Компонент изготавливается из меньших, управляемых частей | Преодолевает ограничения камеры изостатического прессования |

| Точная механическая обработка | Точное совпадение поверхностей предварительно спеченных деталей | Обеспечивает безупречное выравнивание для соединения |

| Специализированные формы | Индивидуальные приспособления для вторичного нагрева | Поддерживает геометрию и давление во время сплавления |

| Спекание с жидкой фазой | Механизм диффузионной сварки при высокой температуре | Создает бесшовное, единое структурное соединение |

Раскройте потенциал вашего крупномасштабного производства

В KINTEK мы понимаем, что специализированные проекты требуют специализированных решений. Опираясь на экспертные исследования и разработки и производство мирового класса, мы предоставляем прецизионные печи с муфелем, трубчатые, роторные и вакуумные печи, необходимые для освоения сложных процессов, таких как повторное спекание и диффузионная сварка. Независимо от того, нужна ли вам стандартная установка или полностью настраиваемая высокотемпературная печь для уникального производства роторов маховика, наша команда готова обеспечить надежность и производительность, которые требуются вашей лаборатории.

Готовы расширить свои производственные возможности? Свяжитесь с нами сегодня, чтобы обсудить ваши уникальные потребности!

Визуальное руководство

Ссылки

- Adéla Macháčková, Silvie Brožová. Applications of Tungsten Pseudo-Alloys in the Energy Sector. DOI: 10.3390/app14020647

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1400℃ муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Каковы преимущества использования графита для сульфидирования Sb2S3? Повышение точности и безопасности термической обработки

- Каковы распространенные типы и диапазоны размеров керамических трубок из оксида алюминия? Найдите идеальное решение для вашей лаборатории

- Что лучше: графитовый или керамический тигель? Подберите материал и процесс для оптимального плавления

- Какую роль играет крытый тигель из оксида алюминия или алюминиевого сплава в синтезе g-C3N4? Максимизация выхода и качества

- Каково требование к уплотнительной трубе для входного давления в водокольцевых вакуумных насосах? Обеспечьте целостность системы при давлении выше 0,03 МПа

- Какие материалы обычно используются для изготовления печных труб, выдерживающих высокую температуру? Лучшие варианты для экстремальных условий

- Каковы преимущества водокольцевых вакуумных насосов? Превосходны для работы с влажными, коррозионными газами

- Какова необходимость кварцевого вакуумного уплотнения для BiCuSeO? Защита чистоты фазы и предотвращение летучести селена