По своей сути, чиллер улучшает качество продукции при термообработке, превращая охлаждение из непредсказуемой переменной в точный и воспроизводимый процесс. Хотя нагревательный цикл привлекает больше внимания, именно скорость и постоянство охлаждения — закалка — в конечном итоге закрепляют желаемые металлургические свойства материала. Обеспечивая постоянную температуру и скорость потока охлаждающей среды, чиллер устраняет догадки и гарантирует, что каждая деталь достигнет заданной твердости, прочности и структурной целостности.

Основная ценность чиллера в термообработке заключается не просто в охлаждении; она заключается в обеспечении абсолютного контроля над скоростью охлаждения. Этот контроль напрямую определяет конечную микроструктуру металла, гарантируя стабильные, предсказуемые и высококачественные результаты от партии к партии.

Критическая роль охлаждения в термообработке

Чтобы понять влияние чиллера, сначала необходимо понять науку о закалке. Термообработка — это процесс контролируемого нагрева и охлаждения для изменения физических и механических свойств материала.

Наука о закалке

При нагревании кристаллическая структура металла меняется. Для стали она превращается в фазу, называемую аустенитом. Цель закалки — охладить металл настолько быстро, чтобы атомы не успели вернуться в свое более мягкое, предварительно нагретое состояние.

Это быстрое охлаждение «запирает» очень твердую, прочную и хрупкую кристаллическую структуру, известную как мартенсит. Скорость закалки является самым важным фактором, определяющим, какая часть материала успешно превратится в эту желаемую структуру.

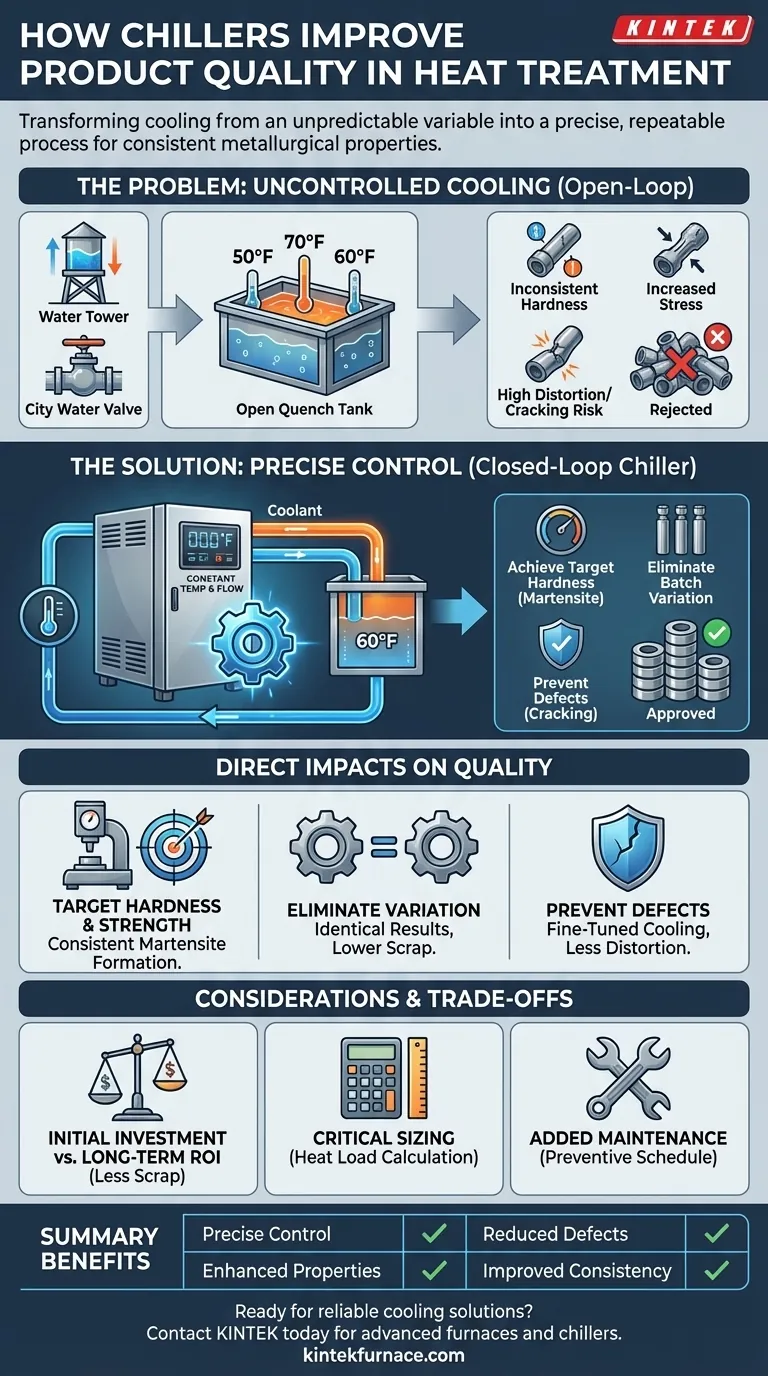

Проблема неконтролируемого охлаждения

Многие операции используют водопроводную воду или водооборотные градирни для закалки. Это вносит значительную изменчивость. Температура воды может колебаться в зависимости от сезона, времени суток или других операций на заводе.

Эта непостоянность означает, что скорость закалки никогда не бывает одинаковой. Одна партия может закаливаться водой температурой 50°F (около 10°C), а следующая — водой температурой 70°F (около 21°C). Это напрямую приводит к непостоянной твердости, повышенным внутренним напряжениям и более высокому риску деформации или растрескивания детали.

Как чиллеры обеспечивают абсолютный контроль

Промышленный чиллер решает эту проблему, создавая замкнутый контур хладагента (обычно воды или смеси воды с гликолем), который поддерживается при точной температуре, независимо от внешних условий.

Чиллер гарантирует, что при каждом охлаждении детали температура охлаждающей среды и скорость ее потока будут абсолютно одинаковыми. Закалка становится определенным инженерным параметром, а не источником случайных вариаций.

Прямое влияние на качество продукции

Переход от контроля процесса к качеству продукции — это то место, где чиллер демонстрирует свою окупаемость инвестиций. Улучшения измеримы и значительны.

Достижение целевой твердости и прочности

Обеспечивая оптимальную и повторяемую скорость закалки, чиллер позволяет вам стабильно достигать целевой мартенситной структуры. Это означает, что каждая деталь соответствует заданной твердости по Роквеллу, пределу прочности на разрыв и износостойкости.

Устранение различий между партиями

Для любой производственной среды постоянство имеет первостепенное значение. Чиллер гарантирует, что тысячная деталь будет идентична первой. Это снижает потребность в тщательном контроле качества, уменьшает количество брака и повышает доверие клиентов к вашей продукции.

Предотвращение дефектов, деформаций и трещин

Хотя быстрая закалка необходима, слишком агрессивная или неравномерная закалка может вызвать термический шок, приводящий к микротрещинам или видимой деформации детали.

Чиллер позволяет точно настроить скорость охлаждения. Вы можете выбрать идеальную температуру хладагента, которая будет достаточно быстрой для образования мартенсита, но достаточно мягкой, чтобы предотвратить повреждения, — это важный баланс для сложных или деликатных геометрий. Это особенно важно в таких процессах, как вакуумная термообработка, где необходимо сохранить чистую поверхность.

Понимание компромиссов и подводных камней

Несмотря на высокую эффективность, внедрение чиллера требует тщательного рассмотрения. Объективность требует признания потенциальных проблем.

Первоначальные инвестиции против долгосрочной окупаемости инвестиций

Промышленный чиллер — это значительные капитальные затраты. Эти затраты необходимо сопоставить с финансовыми последствиями непостоянного качества, включая отбракованные детали, утилизированные материалы, претензии клиентов и ущерб репутации вашего бренда.

Критическое значение правильного размера системы

Одной из наиболее распространенных проблем является неправильный подбор размера. Недостаточно мощный чиллер не сможет достаточно быстро отводить тепло, что приведет к повышению температуры хладагента и сведет на нет всю цель инвестиций. Слишком мощный чиллер будет работать с частыми циклами включения/выключения и неэффективно расходовать энергию.

Правильный расчет тепловой нагрузки, выполненный квалифицированным инженером, является обязательным условием для обеспечения соответствия чиллера требованиям вашего конкретного процесса термообработки.

Дополнительное техническое обслуживание и сложность

Чиллер — это еще одно промышленное оборудование, требующее графика планового технического обслуживания. Это включает проверку уровня хладагента, очистку змеевиков и обеспечение целостности насоса. Это добавляет уровень сложности по сравнению с простым открытием клапана для водопроводной воды.

Принятие правильного решения для вашего процесса

Решение о внедрении чиллера должно основываться на ваших конкретных целях в области качества и производства.

- Если ваш основной фокус — крупносерийное производство с жесткими допусками: Выделенный промышленный чиллер является обязательным условием для достижения необходимой повторяемости и минимизации брака.

- Если ваш основной фокус — производство дорогостоящих сложных деталей: Точный контроль с помощью чиллера необходим для предотвращения деформаций и трещин, которые привели бы к полной потере изделия.

- Если вы сталкиваетесь с непостоянным качеством или высоким процентом брака: Анализ текущего метода охлаждения — это первый шаг; чиллер часто является самым прямым решением для устранения температурных переменных.

Освоив цикл охлаждения, вы получаете прямое управление конечным качеством и производительностью вашей продукции.

Сводная таблица:

| Ключевое преимущество | Описание |

|---|---|

| Точный контроль охлаждения | Поддерживает постоянную температуру и скорость потока для повторяемых циклов закалки. |

| Улучшенные металлургические свойства | Достигает целевой твердости и прочности за счет стабильного формирования мартенсита. |

| Сокращение дефектов | Минимизирует деформацию, растрескивание и различия между партиями. |

| Повышенная консистенция | Обеспечивает идентичные результаты для всех деталей, снижая процент брака. |

Готовы поднять уровень вашей термообработки с помощью надежных решений для охлаждения? KINTEK использует исключительные исследования и разработки, а также собственное производство для предоставления передовых высокотемпературных печных систем, включая муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точные решения для ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как наши чиллеры и печи могут повысить качество и эффективность вашей продукции!

Визуальное руководство

Связанные товары

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Каковы ключевые преимущества камерных печей с контролируемой атмосферой для экспериментов? Обеспечьте точный контроль окружающей среды для передовых материалов

- Какова основная цель термообработки? Изменение свойств металла для превосходной производительности

- Для чего используется азот в печи? Предотвращение окисления и контроль качества термообработки

- Как термообработка в азотной атмосфере улучшает упрочнение поверхности? Повышение долговечности и производительности

- Как работает печь с контролируемой атмосферой периодического действия? Освойте прецизионную термообработку для получения превосходных материалов