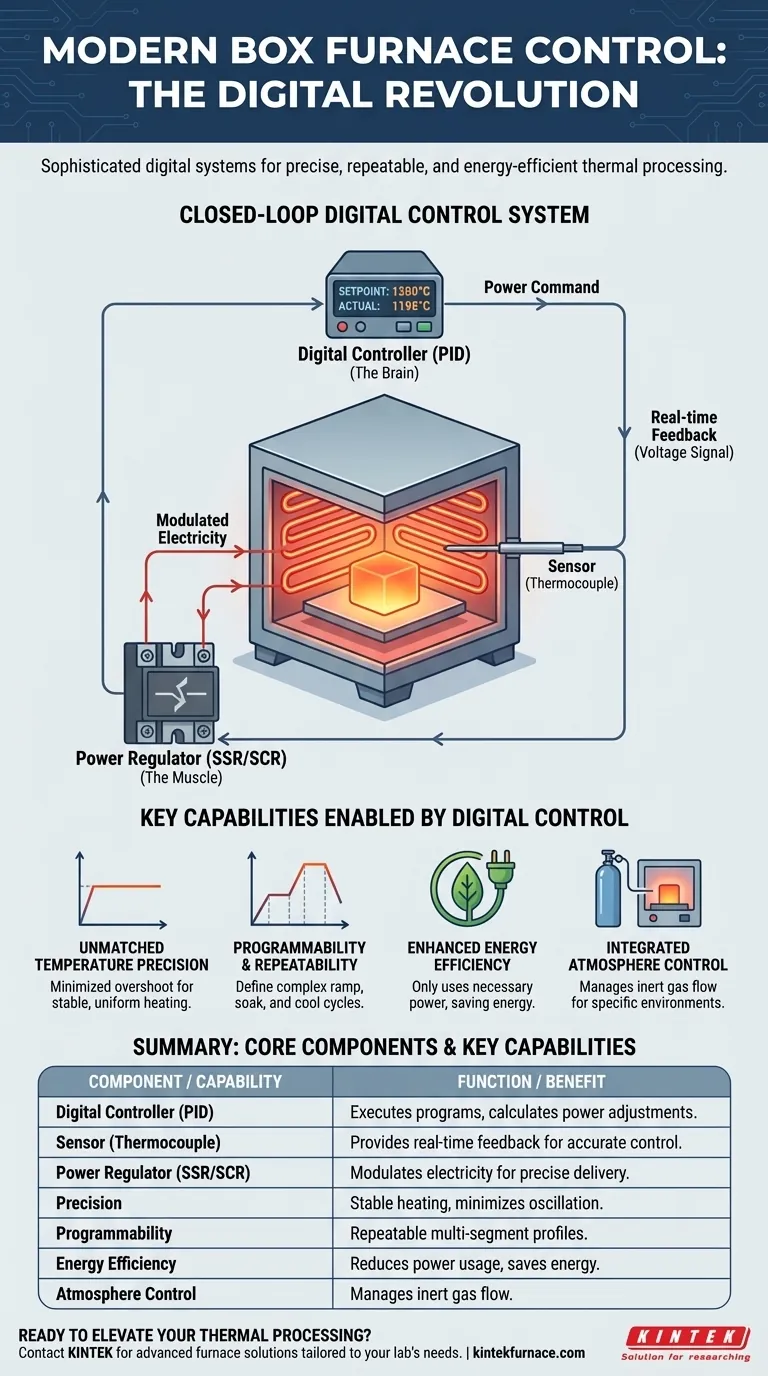

Короче говоря, современные камерные печи управляются сложными цифровыми системами. Эти контроллеры используют обратную связь от температурных датчиков для точного регулирования мощности, подаваемой на нагревательные элементы, обеспечивая достижение и поддержание заданной температуры в камере печи с замечательной точностью.

Переход от ручного к цифровому управлению — это самое важное достижение в современных технологиях печей. Это не просто удобство; это возможность обеспечить повторяемую, высокоточную и энергоэффективную термическую обработку, которая ранее была недостижима.

Основа современного управления печью

В основе каждой современной камерной печи лежит цифровая система управления с обратной связью. Эта система состоит из трех критически важных компонентов, работающих согласованно для автоматического управления процессом нагрева.

Цифровой контроллер (Мозг)

Центральным компонентом является микропроцессорный контроллер, часто ПИД-регулятор (пропорционально-интегрально-дифференциальный). Это мозг, который выполняет программу нагрева.

Он непрерывно сравнивает фактическую температуру печи с желаемой температурой (уставкой) и вычисляет точное количество мощности, необходимое для устранения этого расхождения без превышения целевого значения.

Датчик (Нервы)

Чтобы узнать фактическую температуру, контроллер полагается на датчик, как правило, термопару. Термопара размещается внутри камеры печи и генерирует небольшое напряжение, которое напрямую соответствует температуре камеры.

Эта обратная связь в реальном времени является «нервным сигналом», посылаемым обратно контроллеру, что позволяет ему постоянно и разумно вносить коррективы.

Регулятор мощности (Мышцы)

Команды контроллера выполняются устройством регулирования мощности, таким как твердотельное реле (SSR) или тиристорный регулятор (SCR).

Вместо грубого включения или выключения нагревательных элементов эти устройства модулируют поток электричества. Они действуют как высокоточный клапан, подавая ровно столько мощности на элементы, чтобы плавно приблизиться к заданной температуре и удерживать ее.

Ключевые возможности, обеспечиваемые цифровым управлением

Эта автоматизированная интеллектуальная система предоставляет преимущества, выходящие далеко за рамки простого удержания одной температуры.

Непревзойденная точность температуры

Алгоритмы ПИД-регулирования отлично справляются с минимизацией перегрева и колебаний температуры. Это приводит к чрезвычайно стабильному и равномерному нагреву, что критически важно для чувствительных материалов и процессов.

Программируемость и повторяемость

Большинство цифровых контроллеров позволяют пользователям программировать сложные многосегментные профили нагрева. Вы можете определять конкретные скорости нарастания (как быстро нагревать), периоды выдержки (как долго удерживать температуру) и шаги охлаждения.

Как только программа сохранена, ее можно запускать идентично каждый раз, исключая человеческие ошибки и обеспечивая повторяемость процесса.

Повышенная энергоэффективность

Точно модулируя мощность, печь использует только ту энергию, которая ей необходима. Во время периода «удержания» или «выдержки» контроллер может использовать лишь небольшую долю максимальной мощности печи для поддержания температуры, что приводит к значительной экономии энергии.

Интегрированное управление атмосферой

Для применений, требующих инертной среды, многие современные контроллеры могут управлять не только нагревом. Они могут быть интегрированы с системами подачи газов для автоматической продувки камеры инертными газами, такими как аргон или азот, в определенные моменты цикла нагрева.

Понимание компромиссов

Хотя цифровое управление является огромным шагом вперед, важно понимать практические аспекты.

Сложность по сравнению с функциональностью

Печь с простым контроллером с одной уставкой очень проста в использовании. Полностью программируемый контроллер с несколькими газами гораздо мощнее, но имеет более крутую кривую обучения для операторов.

Важность калибровки

Цифровые системы надежны, но физические датчики не застрахованы от износа. Термопары могут со временем смещаться или деградировать, особенно при очень высоких температурах. Регулярная проверка или калибровка необходима для обеспечения того, чтобы контроллер действовал на основе точной информации.

Ведение журнала данных и подключение

Расширенные функции, такие как удаленный мониторинг, ведение журнала данных процесса для контроля качества и сетевая интеграция, становятся все более распространенными. Однако это часто является дополнительными обновлениями, которые увеличивают стоимость и сложность установки.

Выбор правильного решения в зависимости от вашей цели

Идеальная система управления полностью зависит от вашего конкретного применения и требований.

- Если ваш основной акцент — простая термообработка или сушка: Базового цифрового контроллера с надежной функцией ПИД-регулирования и четким дисплеем вполне достаточно.

- Если ваш основной акцент — сложный синтез материалов или передовая керамика: Вам понадобится полностью программируемый контроллер, способный хранить несколько многосегментных рецептов.

- Если ваш основной акцент — обработка материалов, чувствительных к кислороду: Система управления с интегрированным управлением атмосферой и защитными блокировками является обязательной.

В конечном счете, понимание системы управления вашей печью — ключ к освоению вашего термического процесса и достижению стабильных, высококачественных результатов.

Сводная таблица:

| Компонент | Функция | Ключевые особенности |

|---|---|---|

| Цифровой контроллер (ПИД) | Выполняет программы нагрева | Сравнивает уставку с фактической температурой, рассчитывает корректировки мощности |

| Датчик (Термопара) | Измеряет температуру печи | Обеспечивает обратную связь в реальном времени для точного контроля |

| Регулятор мощности (SSR/SCR) | Модулирует электричество для нагревательных элементов | Обеспечивает точную подачу мощности, уменьшает перерегулирование |

| Ключевые возможности | Преимущества | Примеры |

| Точность температуры | Стабильный, равномерный нагрев | Минимизирует колебания для чувствительных материалов |

| Программируемость | Повторяемые многосегментные профили | Скорости нарастания, периоды выдержки, шаги охлаждения |

| Энергоэффективность | Снижает потребление энергии | Экономит энергию во время периодов выдержки |

| Управление атмосферой | Управляет потоком инертного газа | Интегрируется с газовыми системами для специальных циклов |

Готовы поднять свою термическую обработку на новый уровень с передовыми решениями для печей? Используя выдающиеся исследования и разработки (R&D) и собственное производство, KINTEK поставляет разнообразным лабораториям высокотемпературные печные системы, адаптированные к вашим потребностям. Наша линейка продукции включает муфельные, трубчатые, ротационные печи, вакуумные и газовые печи, а также системы CVD/PECVD, все с поддержкой глубоких возможностей индивидуальной настройки для удовлетворения уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как наши прецизионно управляемые печи могут повысить эффективность и результаты вашей лаборатории!

Визуальное руководство

Связанные товары

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1400℃ муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Какова функция высокотемпературной муфельной печи при подготовке HZSM-5? Мастерство каталитической активации

- Как оценивается термическая стабильность соединений KBaBi? Откройте для себя точные пределы рентгеноструктурного анализа и термообработки

- Почему для предварительного нагрева порошка Ni-BN используется высокотемпературная муфельная печь? Достижение плотного покрытия без дефектов.

- Как муфельная печь высокой температуры способствует процессу термической обработки халькопиритовой руды?

- Какова основная функция муфельной печи при активации биомассы? Оптимизация карбонизации и развития пор