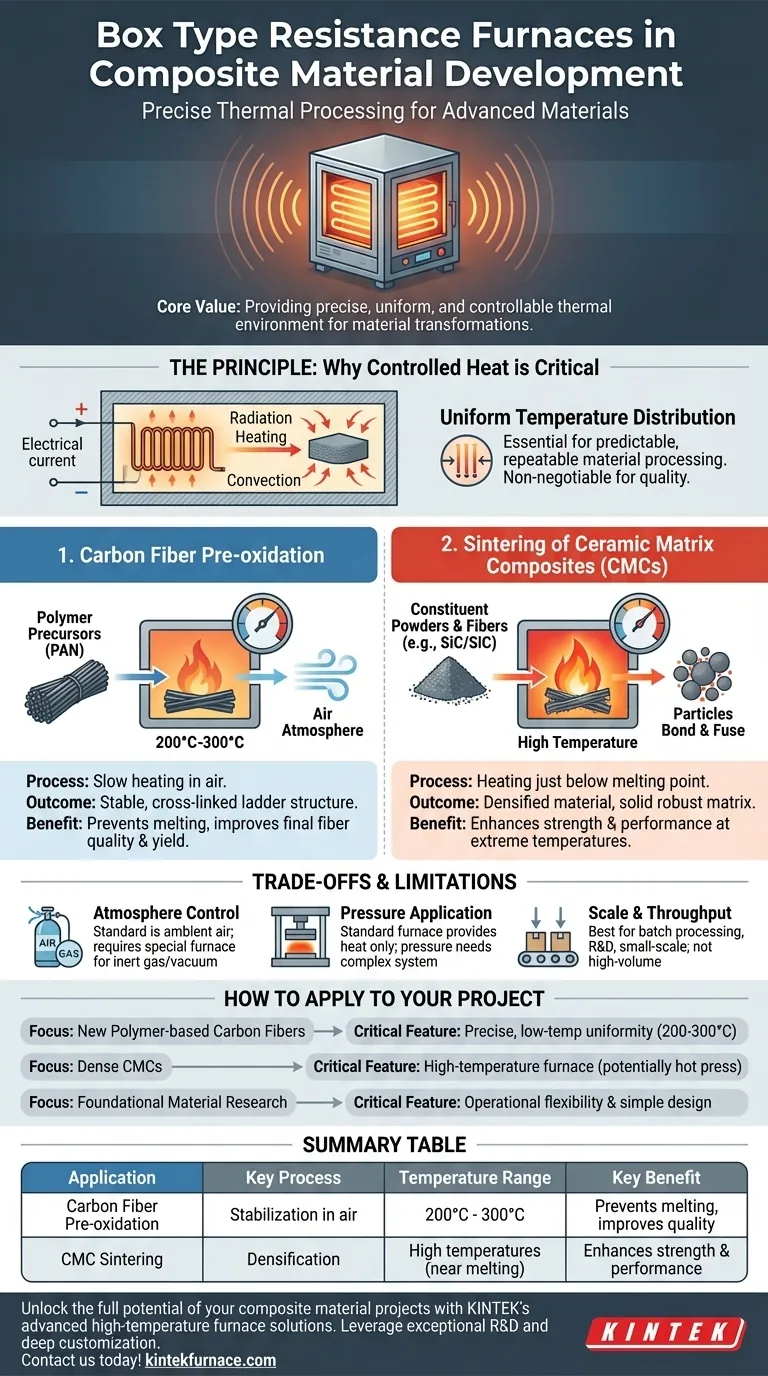

В разработке композиционных материалов печь сопротивления камерного типа преимущественно используется для двух критически важных термических процессов. Она необходима для предварительного окисления углеродных волокон для стабилизации их структуры, а также для высокотемпературного спекания керамических матричных композитов, таких как SiC/SiC, для достижения уплотнения и превосходных характеристик.

Создание передовых композиционных материалов — это игра в управление превращениями на атомном уровне. Основная ценность печи сопротивления камерного типа заключается в ее способности обеспечивать точную, равномерную и контролируемую термическую среду, необходимую для успешного управления этими материальными превращениями.

Принцип: почему контролируемый нагрев критически важен

Печь сопротивления камерного типа является фундаментальным инструментом в материаловедении, но понимание ее основного механизма показывает, почему она так эффективна для композитов.

Как работает резистивный нагрев

Эти печи генерируют тепло путем пропускания электрического тока через нагревательные элементы с высоким сопротивлением, часто изготавливаемые из специальной проволоки. Затем это тепло передается материалу внутри камеры преимущественно за счет теплового излучения и конвекции.

Конструкция проста, но мощна. Она обеспечивает высоко равномерное распределение температуры внутри хорошо изолированной камеры, что является наиболее критическим фактором для предсказуемой и повторяемой обработки материалов.

Почему единообразие не подлежит обсуждению

При разработке композитов даже небольшие колебания температуры могут привести к структурным дефектам, непостоянным свойствам и, в конечном итоге, к разрушению компонента. Надежная однородность камерной печи гарантирует, что каждая часть материала проходит один и тот же термический цикл, что приводит к получению однородного и высококачественного конечного продукта.

Основные области применения в разработке композитов

Несмотря на свою универсальность, роль печи в композитах сосредоточена на двух ключевых, высокоэффективных процессах, которые определяют окончательные свойства материала.

1. Предварительное окисление углеродного волокна

Прежде чем углеродные волокна могут быть карбонизированы при экстремальных температурах, их полимерные прекурсоры (обычно полиакрилонитрил, или ПАН) должны быть стабилизированы.

Камерная печь обеспечивает идеальную среду для этого этапа предварительного окисления, который включает медленный нагрев волокон на воздухе при точно контролируемой температуре, обычно в диапазоне от 200°C до 300°C. Этот процесс создает стабильную, сшитую лестничную структуру, которая не плавится и не деформируется во время последующей высокотемпературной карбонизации, значительно улучшая качество и выход конечного волокна.

2. Спекание керамических матричных композитов (КМК)

Керамические матричные композиты, такие как карбид кремния-карбид кремния (SiC/SiC), ценятся за свои исключительные характеристики при экстремальных температурах. Их создание основано на процессе, называемом спеканием.

Во время спекания печь нагревает составляющие порошки и волокна композита до высокой температуры, чуть ниже их точки плавления. Это приводит к образованию связей и сращиванию частиц, уплотнению материала и формированию твердой, прочной матрицы вокруг армирующих волокон. Для некоторых передовых КМК этот процесс сочетается с давлением в специализированной печи горячего прессования, которая использует те же принципы резистивного нагрева.

Понимание компромиссов и ограничений

Несмотря на свою мощность, стандартная печь сопротивления камерного типа не является универсальным решением. Понимание ее ограничений является ключом к ее эффективному использованию.

Контроль атмосферы

Базовая камерная печь работает в атмосферном воздухе. Это идеально подходит для процессов окисления, но непригодно для материалов, которые могут быть повреждены кислородом при высоких температурах. Для таких применений требуется печь с инертным газом (например, аргоном) или вакуумом.

Приложение давления

Сама печь обеспечивает только нагрев. Процессы, требующие одновременного нагрева и давления, такие как спекание горячим прессованием, требуют более сложной и интегрированной системы. Стандартная камерная печь не может создавать механическое давление, необходимое для содействия уплотнению некоторых композитов.

Масштаб и пропускная способность

Большинство камерных печей, используемых в научно-исследовательских лабораториях, предназначены для периодической обработки, а не для непрерывного производства. Хотя существуют более крупные промышленные версии, фундаментальная конструкция лучше подходит для подготовки образцов, разработки процессов и мелкосерийного производства, а не для крупносерийного выпуска.

Как применить это к вашему проекту

Выбор оборудования для термической обработки должен напрямую зависеть от конкретного материала и желаемого результата.

- Если ваша основная цель — разработка новых углеродных волокон на основе полимеров: Точная, низкотемпературная (200-300°C) однородность печи является вашей наиболее важной характеристикой для успешного предварительного окисления.

- Если ваша основная цель — создание плотных керамических матричных композитов (КМК): Вам потребуется высокотемпературная печь, возможно, специализированная модель горячего прессования, для достижения необходимых температур спекания и уплотнения.

- Если ваша основная цель — фундаментальные исследования свойств материалов: Эксплуатационная гибкость и простая конструкция стандартной камерной печи делают ее идеальным, экономически эффективным инструментом для широкого спектра экспериментальных экспериментов по термообработке.

В конечном итоге, печь сопротивления камерного типа является незаменимым инструментом для манипулирования свойствами материалов посредством точного применения тепла.

Сводная таблица:

| Применение | Ключевой процесс | Диапазон температур | Ключевое преимущество |

|---|---|---|---|

| Предварительное окисление углеродного волокна | Стабилизация на воздухе | 200°C - 300°C | Предотвращает плавление, улучшает качество волокна |

| Спекание керамических матричных композитов | Уплотнение | Высокие температуры (например, около точки плавления) | Повышает прочность и производительность |

Раскройте весь потенциал ваших проектов по композиционным материалам с помощью передовых высокотемпературных печей KINTEK. Используя исключительные научно-исследовательские и собственные производственные мощности, мы предоставляем различным лабораториям точные, равномерные системы нагрева, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши мощные возможности глубокой индивидуальной настройки гарантируют удовлетворение ваших уникальных экспериментальных потребностей в предварительном окислении углеродного волокна, спекании керамики и многом другом. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут повысить эффективность и результаты разработки ваших материалов!

Визуальное руководство

Связанные товары

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Как трубчатая печь облегчает процесс нанесения углеродного покрытия? Повышение проводимости слоистых оксидов

- Какую функцию выполняет трубчатая печь при росте молекулярных кристаллов J-агрегатов методом PVT? Мастерство теплового контроля

- Как вертикальная трубчатая печь используется для изучения воспламенения топливной пыли? Моделирование промышленного сгорания с высокой точностью

- Что такое пиролиз в вакууме (Flash Vacuum Pyrolysis, FVP) и как трубчатая печь используется в этом процессе? Откройте для себя высокотемпературные химические реакции

- Какие функции безопасности и надежности встроены в вертикальную трубчатую печь? Обеспечение безопасной, стабильной высокотемпературной обработки