Да, печь, предназначенная для обоих процессов, может использоваться для циркония, но крайне важно понимать различие. Хотя современные "комбинированные" печи созданы для работы как с обжигом фарфора, так и со спеканием циркония, стандартная или старая печь только для фарфора не обладает необходимыми температурными возможностями и программированием для успешной обработки циркония. Эти две процедуры принципиально различны, и использование неправильного оборудования или цикла приведет к компрометации окончательной реставрации.

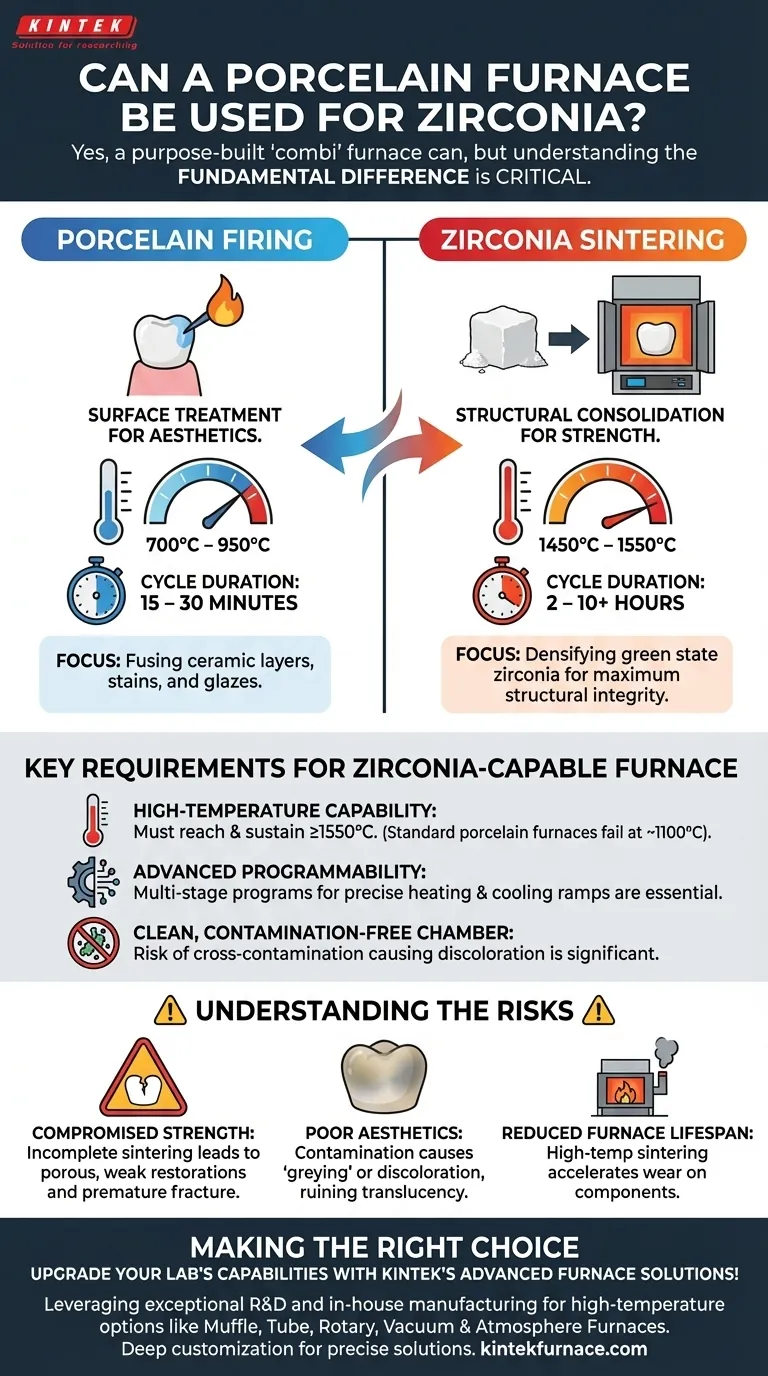

Основная проблема заключается не в том, может ли одна коробка нагреваться, а в том, может ли она точно выполнять два совершенно разных термических процесса. Обжиг фарфора — это относительно низкотемпературный, кратковременный процесс для эстетики, в то время как спекание циркония — это высокотемпературный, длительный процесс, необходимый для структурной целостности.

Фундаментальное различие: обжиг против спекания

Чтобы понять требования к оборудованию, вы должны сначала понять два различных материаловедческих процесса, которые происходят. Они не взаимозаменяемы.

Что такое обжиг фарфора?

Обжиг фарфора — это в первую очередь поверхностная обработка. Он включает нагрев реставрации для сплавления слоев дентальной керамики, нанесения красителей или создания окончательной глазури.

Этот процесс обычно происходит при температурах от 700°C до 950°C. Циклы короткие, часто длятся всего 15-30 минут, и сосредоточены на достижении правильной текстуры поверхности и оттенка.

Что такое спекание циркония?

Спекание — это трансформационный процесс, который придает цирконию прочность. Он превращает предварительно фрезерованную, мелоподобную "сырцовую" или "белую" реставрацию в плотную, твердую окончательную форму.

Для этого требуются гораздо более высокие температуры, обычно от 1450°C до 1550°C, поддерживаемые в течение длительного периода. Полный цикл спекания представляет собой многостадийную программу, которая может длиться от 2 до более 10 часов, включая точно контролируемые скорости нагрева и охлаждения.

Почему это различие критично

Огромная разница в пиковой температуре и продолжительности цикла является главной проблемой. Печь должна быть специально спроектирована для безопасного достижения и поддержания 1550°C в течение нескольких часов без повреждения собственных компонентов, таких как нагревательные элементы или изоляция.

Кроме того, медленное, контролируемое охлаждение в цикле спекания имеет решающее значение для предотвращения термического шока и микротрещин в цирконии, обеспечивая его максимальную прочность.

Ключевые требования к печи, способной работать с цирконием

Прежде чем пытаться спекать цирконий, вы должны убедиться, что ваша печь соответствует нескольким обязательным критериям.

Возможность работы при высоких температурах

Печь должна быть официально оценена производителем как способная достигать и поддерживать температуры не менее 1550°C. Стандартная фарфоровая печь, которая может достигать максимум 1100°C-1200°C, просто не может выполнять процесс спекания.

Расширенная программируемость

Печь, способная работать с цирконием, должна позволять создавать и сохранять сложные, многостадийные программы. Вам нужен точный контроль над скоростью нагрева (как быстро повышается температура), временем выдержки при пиковой температуре и скоростью охлаждения. Простые, предустановленные программы для фарфора недостаточны.

Чистая, свободная от загрязнений камера

Использование одной и той же печи для обоих процессов представляет значительный риск перекрестного загрязнения. Остатки глазури или обжига фарфора могут стать воздушно-капельными при высоких температурах спекания и внедриться в поверхность циркония, вызывая изменение цвета и компрометацию эстетического результата.

Понимание компромиссов и рисков

Использование неподходящей печи или загрязненной комбинированной печи несет значительные риски, которые напрямую влияют на клинический успех.

Пониженная структурная целостность

Неполное спекание из-за неправильных температур или коротких циклов приводит к пористой, слабой реставрации. Этот материал не будет обладать заявленной производителем прочностью на изгиб и подвержен высокому риску преждевременного разрушения во рту пациента.

Плохие эстетические результаты

Загрязнение другими материалами является основной причиной "посерения" или изменения цвета циркониевых реставраций. Это полностью нивелирует эстетические преимущества использования современных, полупрозрачных циркониевых материалов.

Сокращенный срок службы печи

Постоянное выполнение длительных, высокотемпературных циклов спекания в печи, не предназначенной явно для такой нагрузки, приведет к ускоренному износу нагревательных элементов, термопары и изоляции. Это влечет за собой более частые, дорогостоящие ремонты и неточные показания температуры.

Правильный выбор для вашей цели

Ваше решение должно основываться на объеме производства вашей лаборатории, стандартах качества и бюджете.

- Если ваш основной акцент делается на высококачественные, стабильные циркониевые реставрации: Инвестируйте в специализированную печь для спекания. Это исключает риски загрязнения и гарантирует обработку каждого изделия в соответствии с идеальными параметрами.

- Если у вас универсальная лаборатория со смешанным производством: Современная "комбинированная" печь — это жизнеспособное решение, но вы должны применять строгий протокол использования отдельных, специализированных обжиговых лотков и тщательно очищать камеру между типами материалов.

- Если вы рассматриваете покупку новой печи: Отдавайте приоритет модели, которая явно позиционируется как комбинированная печь с отдельными, проверенными программами как для фарфора, так и для конкретных типов циркония, которые вы планируете использовать.

Понимание различных требований к каждому материалу является ключом к достижению предсказуемых, высококачественных результатов с вашим оборудованием.

Сводная таблица:

| Аспект | Обжиг фарфора | Спекание циркония |

|---|---|---|

| Тип процесса | Поверхностная обработка для эстетики | Структурная консолидация для прочности |

| Диапазон температур | 700°C - 950°C | 1450°C - 1550°C |

| Продолжительность цикла | 15-30 минут | 2-10+ часов |

| Ключевые риски | Недостаточно для циркония | Пониженная прочность, изменение цвета при неправильном использовании печи |

Повысьте возможности вашей лаборатории с помощью передовых печных решений KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем разнообразным лабораториям варианты высокотемпературных печей, таких как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная возможность глубокой настройки обеспечивает точные решения для ваших уникальных экспериментальных потребностей, будь то спекание циркония или обжиг фарфора. Свяжитесь с нами сегодня, чтобы повысить вашу эффективность и добиться превосходных результатов!

Визуальное руководство

Связанные товары

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Каков принцип работы зуботехнической печи? Освоение точного спекания и обжига для коронок

- Почему точный контроль температуры важен в стоматологических печах? Обеспечьте идеальные реставрации каждый раз

- Почему температурный диапазон важен при выборе зуботехнической печи? Раскройте совместимость материалов и точность

- Как часто следует калибровать зуботехнические печи? Обеспечьте точность для идеальных реставраций

- Какую роль играют температурный диапазон и точность в работе стоматологической печи? Обеспечьте точность для превосходных стоматологических реставраций