Вы сделали все по правилам. Прекурсоры чистые, расчеты проверены дважды, и протокол соблюден до буквы. Вы тратите дни на подготовку критически важного этапа спекания или отжига. Тем не менее, когда вы открываете печь, результат — очередная неудача: треснувшая керамика, пленка с плохой адгезией или свойства материала, которые совершенно непредсказуемы. Вы остаетесь, глядя на образец, и задаете один и тот же разочаровывающий вопрос: «Что на этот раз пошло не так?»

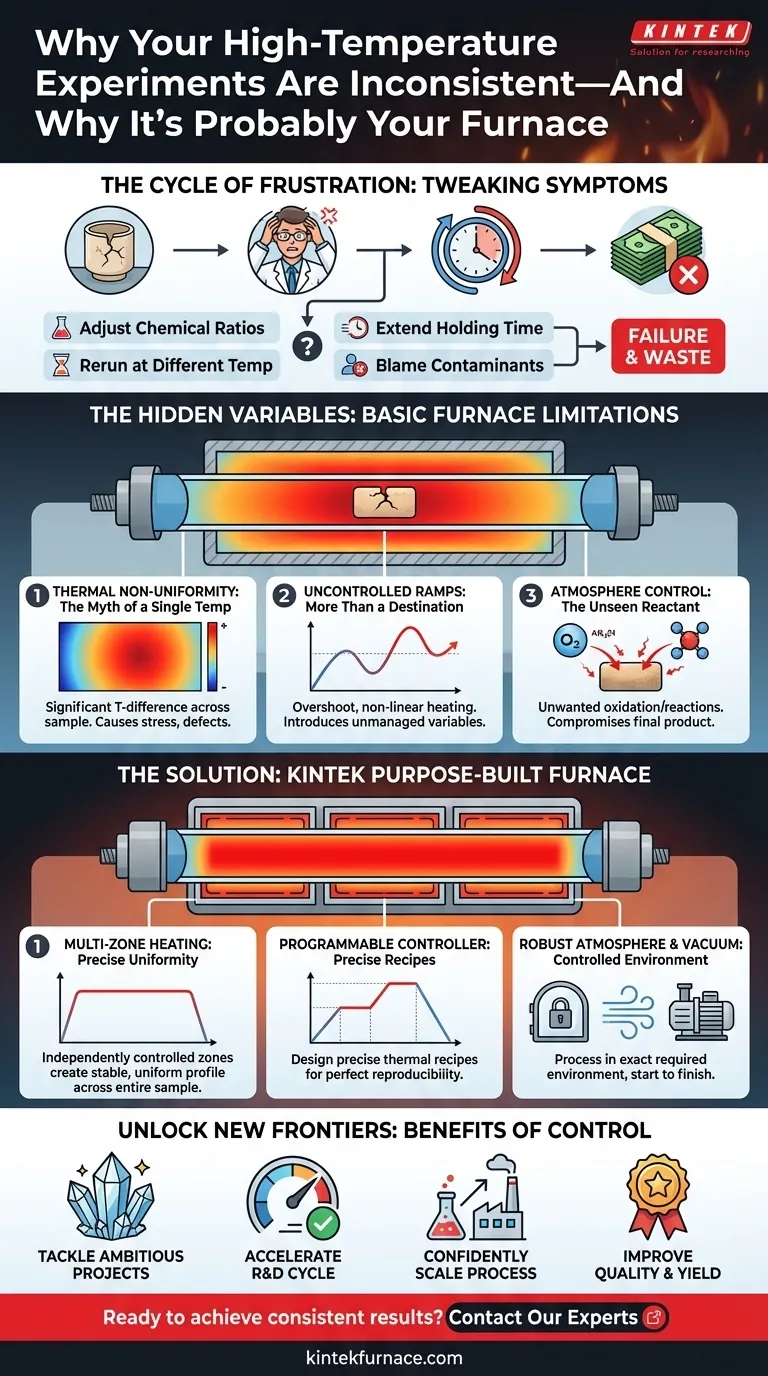

Цикл разочарования: настройка всего, кроме реальной проблемы

Если этот сценарий кажется вам знакомым, вы не одиноки. В лабораториях материаловедения и на передовых производственных предприятиях по всему миру непоследовательная термическая обработка является известным узким местом. Когда эксперимент терпит неудачу, типичная реакция — искать наиболее очевидные переменные.

Мы можем:

- Скорректировать химические соотношения исходных материалов.

- Повторить эксперимент при немного другой пиковой температуре.

- Увеличить время выдержки в надежде на лучшие результаты.

- Обвинить неизвестный загрязнитель или неисправную газовую линию.

Каждая попытка отнимает драгоценное время, дорогие материалы и подрывает моральный дух команды. Коммерческие последствия серьезны: сроки проектов срываются, бюджеты на НИОКР тратятся впустую на повторяющуюся работу, а многообещающие инновации не переходят из лаборатории в производство, потому что процесс просто ненадежен.

Но что, если проблема не в ваших материалах или протоколе? Что, если «обычные решения» терпят неудачу, потому что они устраняют симптомы, а не болезнь? Реальная проблема часто скрыта на виду: фундаментальные ограничения стандартной печи.

Скрытая переменная: печь — это не просто коробка, которая нагревается

Основной конфликт между ожиданием и реальностью заключается в следующем: мы относимся к печи как к простому устройству, которое обеспечивает стабильную, равномерную температуру, но физическая реальность внутри базовой печи гораздо более хаотична. Истинная первопричина непоследовательности — это не один фактор, а отсутствие контроля над всей термической средой.

Миф об одной температуре: термическая однородность

Стандартная трубчатая печь с одним нагревательным элементом не создает идеально однородной горячей зоны. Вместо этого она создает температурный градиент, подобно тому, как костер горячее в центре и холоднее по краям. Если ваш образец имеет значительную длину, один конец может быть на 10-20°C горячее другого. Для чувствительных процессов, таких как рост кристаллов или отжиг, эта разница температур достаточна для создания внутренних напряжений, дефектов и полного разрушения ваших результатов. Вот почему вы можете провести один и тот же эксперимент дважды и получить разные результаты, просто поместив образец на несколько сантиметров влево или вправо.

Больше, чем пункт назначения: важность пути (скорости нагрева)

Мы часто фокусируемся только на целевой температуре (например, 1200°C), но то, как печь достигает ее — скорости нагрева и охлаждения — одинаково важно. Базовый контроллер может превысить целевую температуру, вызывая тепловой шок, или нагреваться нелинейно. Без точного, воспроизводимого контроля над этими скоростями вы вводите огромную, неуправляемую переменную в каждый эксперимент. «Решения» по настройке времени выдержки часто терпят неудачу, потому что ущерб уже был нанесен во время неконтролируемого пути к пиковой температуре.

Невидимый реагент: контроль атмосферы

Если вы не работаете в высоком вакууме, атмосфера внутри печи — даже если это просто воздух — является химическим реагентом. Для многих передовых материалов нежелательное окисление или реакции со следами газов могут поставить под угрозу конечный продукт. Простого потока инертного газа недостаточно; вам нужно обеспечить контролируемую, стабильную среду на протяжении всего процесса.

От догадок к контролю: анатомия специализированной печи

Чтобы преодолеть эти фундаментальные физические проблемы, вам не нужно работать усерднее; вам нужен более интеллектуальный инструмент. Решение — это не просто «лучшая» печь, а печь, специально разработанная для управления этими скрытыми переменными. Именно здесь печь, разработанная с глубоким пониманием физики термической обработки, имеет решающее значение.

По-настоящему продвинутая печь определяется ее способностью обеспечивать точный контроль:

- Для решения проблемы неоднородности используется многозонный нагрев. С двумя, тремя или более независимо управляемыми зонами нагрева она может создавать длинный, исключительно стабильный и однородный температурный профиль по всему вашему образцу. Это устраняет необходимость угадывать расположение образца.

- Для решения проблемы непоследовательных скоростей используется многосегментный программируемый контроллер. Это позволяет вам разработать точный термический «рецепт», определяющий точную скорость нагрева, время выдержки и скорость охлаждения для десятков шагов. Он выполняет этот рецепт идеально каждый раз, обеспечивая абсолютную воспроизводимость.

- Для решения проблемы атмосферного загрязнения интегрированы надежные системы вакуумного контроля и контроля атмосферы. Это гарантирует, что ваш материал обрабатывается в точно необходимой среде от начала до конца.

Решения для печей KINTEK — это не просто набор функций; это прямой ответ на первопричины экспериментальных неудач. Мы разработали их на основе принципов тепловой динамики, чтобы предоставить исследователям и инженерам недостающий им контроль.

За пределами воспроизводимости: какие новые горизонты вы можете исследовать?

Когда вы наконец решите проблему непоследовательности процесса, вы сделаете больше, чем просто сэкономите время и материалы. Вы откроете совершенно новые возможности.

С печью, обеспечивающей точный и надежный контроль, вы можете:

- Браться за более амбициозные проекты, такие как выращивание более крупных монокристаллов без дефектов или разработка композитных материалов следующего поколения, которые ранее были слишком чувствительны для обработки.

- Ускорить цикл НИОКР, переходя от одного успешного эксперимента к другому с уверенностью, вместо того чтобы застрять в петле устранения неполадок.

- Уверенно масштабировать свой процесс от лаборатории до опытного производства, зная, что термические условия могут быть воспроизведены идеально.

- Повысить качество и выход продукции, создав репутацию надежности и превосходства в своей области.

В конечном счете, получение контроля над вашим термическим процессом — это не просто исправление назойливой проблемы; это устранение фундаментального барьера на пути инноваций. Это позволяет вам сосредоточиться на науке, а не на борьбе с вашим оборудованием.

Ваши исследования слишком важны, чтобы быть сорванными скрытыми переменными. Если вы готовы преодолеть цикл разочарования и достичь стабильных, высококачественных результатов, которых требует ваша работа, наша команда готова помочь вам настроить решение, отвечающее вашим точным потребностям. Давайте обсудим уникальные проблемы вашего проекта и то, как правильные инструменты могут помочь вам их преодолеть. Свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с контролируемой инертной азотной атмосферой 1400℃

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Вращающаяся трубчатая печь с несколькими зонами нагрева

Связанные статьи

- Почему ваша высокотемпературная печь выходит из строя: скрытая причина помимо треснувшей трубки

- Почему ваша термическая обработка терпит неудачу: скрытое несоответствие в вашей печи

- Невидимый саботажник: почему ваша высокотемпературная печь выходит из строя (и как это предотвратить)

- За пределами чек-листа: почему ваша высокотемпературная печь выходит из строя (и как этого избежать)

- Почему ваши высокотемпературные эксперименты терпят неудачу — и как их исправить раз и навсегда