Вы знаете это чувство. После тщательно спланированного многочасового цикла обжига вы с предвкушением открываете дверцу печи, только чтобы встретиться с разочарованием. Тонкая трещина паутиной расползается по критически важному керамическому компоненту. Дорогостоящая деталь немного деформировалась, став бесполезной. Все это время, энергия и дорогостоящий материал — потрачены впустую. Вы проверяете журналы программы, и все выглядит идеально. Температура поднималась точно по команде. Так что же пошло не так?

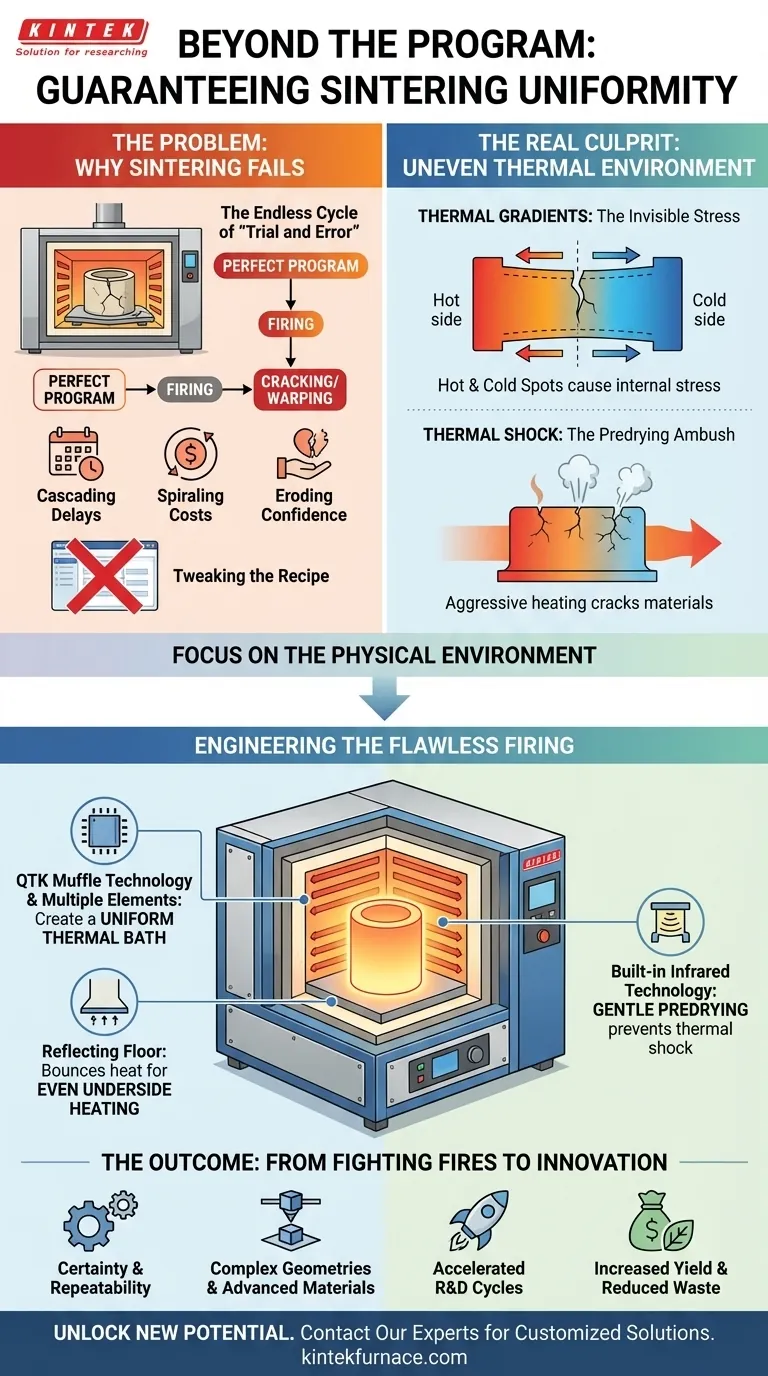

Бесконечный цикл «проб и ошибок»

Если этот сценарий вам знаком, вы не одиноки. В лабораториях и на производственных предприятиях по всему миру это является хроническим источником разочарования. Обычная реакция — винить «рецепт». Инженеры и техники тратят бесчисленные часы на корректировку цифровой программы обжига: изменяя скорости подъема, продлевая время выдержки или снижая пиковые температуры, в надежде наткнуться на волшебную формулу.

Каждая неудачная попытка — это больше, чем просто незначительная неудача. Она означает:

- Каскадные задержки проекта: Один неудачный прогон может сдвинуть сроки на дни или недели.

- Растущие затраты на материалы: Потеря передовых или драгоценных материалов напрямую влияет на ваш бюджет.

- Снижение уверенности: Когда результаты непредсказуемы, становится невозможно гарантировать качество или надежно масштабировать процесс. Вы начинаете сомневаться в собственных методах.

Этот цикл догадок изнурителен и дорог. Но его самый большой недостаток в том, что он сосредоточен не на той проблеме. Вы пытаетесь решить аппаратную проблему с помощью программного исправления.

Настоящий виновник: война температур внутри вашей печи

Суровая правда заключается в том, что ваш идеально запрограммированный цикл обжига часто подрывается хаотичной, неравномерной термической средой. Температура, отображаемая на вашем контроллере, — это всего лишь одна точка данных, а не реальность, которую испытывает весь ваш компонент. Внутри обычной печи идет скрытая битва.

Температурные градиенты: невидимое напряжение

Представьте, что ваш компонент находится в камере. Нагревательные элементы заставляют одну сторону нагреваться быстрее, чем другую. Эта разница температур, или «температурный градиент», создает огромное внутреннее напряжение. Одна часть материала расширяется, а другая отстает. Эта невидимая борьба в конечном итоге приводит к деформации и растрескиванию. Никакая корректировка программы не сможет исправить печь, в которой фундаментально есть горячие и холодные пятна.

Термический шок: засада предварительной сушки

Наиболее уязвимой стадией для многих материалов, особенно керамики, является предварительная сушка. По мере нагрева печи любая влага должна выходить медленно. Однако, если тепло подается слишком агрессивно или неравномерно, быстрое изменение температуры создает «термический шок», который часто является первопричиной этих разрушительных начальных трещин.

«Общие решения» по корректировке программного обеспечения не работают, потому что они не меняют эти физические реалии. Вы просто говорите неисправной системе выполнять свой неисправный процесс по-другому, надеясь на лучший результат.

Инженерная среда: анатомия безупречного обжига

Чтобы по-настоящему решить проблему непоследовательного обжига и спекания, вы должны перестать фокусироваться на программе и начать фокусироваться на физической среде, где происходит работа. Вам нужна печь, которая не просто является «горячим ящиком», а точно спроектированной термической системой, предназначенной для устранения первопричин сбоев.

Именно здесь глубокое понимание термодинамики влияет на конструкцию прибора. Современная печь преодолевает эти трудности благодаря интегрированной системе функций:

-

Для борьбы с температурными градиентами: Технологии, такие как технология муфеля QTK и стратегически расположенные многочисленные нагревательные элементы, работают согласованно. Они не просто вдувают тепло в камеру; они создают однородную термическую «ванну», которая окружает компонент. Отражающий пол отражает лучистое тепло на нижнюю часть детали, гарантируя, что она нагревается так же равномерно, как и верхняя. Результатом является поистине гомогенная температурная среда, устраняющая внутренние напряжения, вызывающие деформацию.

-

Для предотвращения термического шока: Современные печи оснащены встроенной инфракрасной технологией специально для этапа предварительной сушки. Вместо того чтобы полагаться на грубую конвекционную теплоту, ИК-излучение мягко и равномерно нагревает компонент изнутри наружу, позволяя влаге выходить без создания напряжения, эффективно предотвращая образование трещин до того, как они успеют появиться.

Это не просто набор функций; это целостное решение. Печи KINTEK разработаны на этом принципе — совершенствуя физическую среду нагрева, мы обеспечиваем идеальную повторяемость вашего процесса. Наши конструкции являются прямым ответом на фундаментальные физические законы, вызывающие сбои.

От борьбы с пожарами к стимулированию инноваций: что возможно сейчас?

Когда вам больше не приходится постоянно устранять неполадки неудачных прогонов, все ваше внимание может сместиться. Энергия, ранее затрачиваемая на контроль ущерба, теперь высвобождается для реального прогресса.

С печью, которая обеспечивает гарантированную, однородную термическую среду, вы можете:

- Перейти от догадок к уверенности, добиваясь повторяемых, надежных результатов каждый раз.

- Уверенно работать с более сложными геометриями и чувствительными, передовыми материалами, которые ранее были слишком рискованными или трудными для обработки.

- Резко ускорить циклы исследований и разработок, устраняя недели повторных неудачных экспериментов.

- Увеличить выход продукции и сократить отходы материалов, оказывая прямое положительное влияние на вашу прибыль.

В конечном итоге вы сможете создать репутацию качества и инноваций, потому что ваши фундаментальные процессы наконец-то станут стабильными, предсказуемыми и полностью под вашим контролем.

Ваши материальные проблемы уникальны, и решение для вашей печи должно быть таким же. Вместо того чтобы пытаться вписать ваш сложный процесс в стандартную коробку, давайте обсудим, как инженерная термическая среда может устранить ваши самые настойчивые проблемы и раскрыть новый потенциал для ваших исследований или производства. Свяжитесь с нашими экспертами, чтобы изучить индивидуальное решение, разработанное для вашего конкретного применения.

Визуальное руководство

Связанные товары

- 1400℃ муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Связанные статьи

- Гравитация и тепло: элегантная инженерия печи с падающей трубой

- Физика несоответствующих инструментов: почему трубчатая печь не подходит для сточных вод

- Овладение пустотой: как трубчатые печи создают атомы инноваций

- Трещины в тиглях, несогласованные данные? Шаг после нагрева, который вы упускаете

- Почему ваша термическая обработка терпит неудачу: скрытое несоответствие в вашей печи