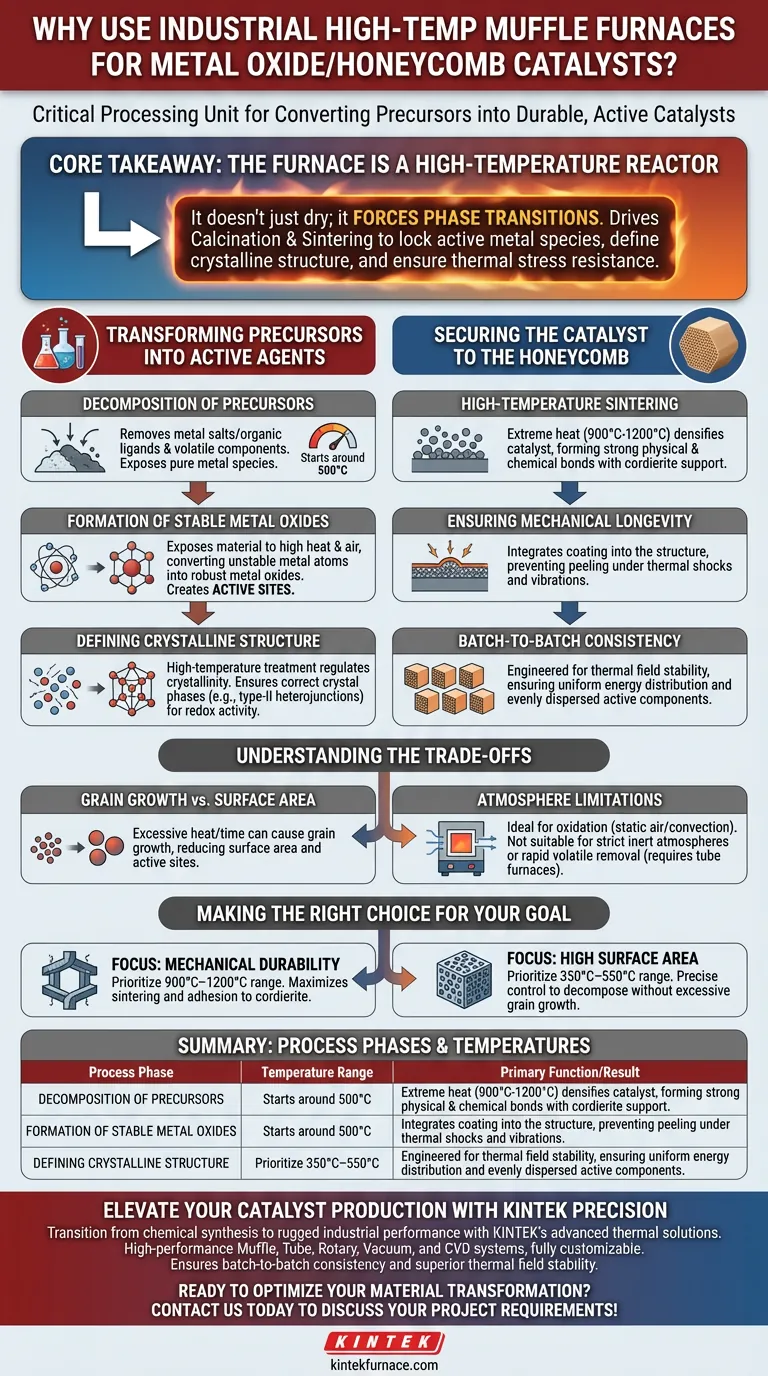

Промышленные высокотемпературные муфельные печи являются критически важным технологическим узлом для преобразования исходных химических прекурсоров в прочные, активные металлооксидные катализаторы. Они обеспечивают точную термическую среду, необходимую для проведения твердофазных термохимических реакций, гарантируя, что металлические прекурсоры химически связываются с сотовым носителем и преобразуются в стабильные оксидные фазы, способные выдерживать промышленное использование.

Ключевой вывод: Муфельная печь не просто сушит материал; она действует как высокотемпературный реактор, который вызывает фазовые переходы. Она обеспечивает процессы прокаливания и спекания, необходимые для закрепления активных металлических частиц на носителе, определяя кристаллическую структуру катализатора и гарантируя, что он устойчив к отслаиванию или деактивации под воздействием термических нагрузок.

Преобразование прекурсоров в активные агенты

Для создания функционального катализатора необходимо выйти за рамки простого смешивания и добиться химического превращения. Муфельная печь обеспечивает это посредством контролируемого термического воздействия.

Разложение прекурсоров

Исходные каталитические материалы часто начинаются как соли металлов (например, нитраты или ацетаты) или суспензии. Печь обеспечивает стабильную окислительную среду, обычно начиная с 500°C, для разложения этих прекурсоров. Этот этап сжигает органические лиганды и летучие компоненты, оставляя чистые металлические частицы.

Образование стабильных металлооксидов

После разложения прекурсоров печь обеспечивает процесс окисления. Воздействуя на материал высокими температурами на воздухе, она преобразует нестабильные атомы металлов в прочные металлооксиды. Это фазовое изменение необходимо для создания активных центров, ответственных за каталитические реакции.

Определение кристаллической структуры

Конкретное расположение атомов определяет эффективность катализатора. Высокотемпературная обработка регулирует кристалличность материала. Соблюдая определенную температурную кривую, печь обеспечивает образование правильных кристаллических фаз (например, гетеропереходов типа II), что напрямую влияет на окислительно-восстановительную активность.

Закрепление катализатора на соте

Для сотовых катализаторов (часто использующих кордиеритовые носители) физическое закрепление активного материала так же важно, как и его химический состав.

Высокотемпературное спекание

Согласно основным промышленным стандартам, для окончательной обработки часто требуются температуры от 900°C до 1200°C. Этот экстремальный нагрев способствует спеканию — процессу, при котором каталитический материал уплотняется и образует прочные физические и химические связи с кордиеритовым носителем.

Обеспечение механической долговечности

Без высокотемпературной обработки покрытие катализатора просто находилось бы на поверхности соты. Печь обеспечивает интеграцию покрытия со структурой, предотвращая его отслаивание во время быстрых термических ударов и вибраций, обычных для промышленных выхлопных систем.

Постоянство от партии к партии

Промышленные муфельные печи спроектированы для стабильности теплового поля. Это гарантирует, что каждая часть соты получает одинаковую тепловую энергию, что приводит к получению однородного продукта, где активные компоненты равномерно распределены по носителю.

Понимание компромиссов

Хотя высокотемпературные муфельные печи необходимы, их использование связано с критическими технологическими ограничениями, которыми необходимо управлять.

Рост зерен против площади поверхности

Существует тонкий баланс между прочностью связи и площадью поверхности. Чрезмерный нагрев или длительное воздействие могут вызвать «рост зерен», при котором мелкие частицы сливаются в более крупные. Это уменьшает удельную площадь поверхности и количество активных центров, потенциально снижая каталитическую активность.

Ограничения атмосферы

Муфельные печи обычно работают со статическим воздухом или естественной конвекцией, что делает их идеальными для окисления (прокаливания). Они, как правило, не подходят для процессов, требующих строго инертной атмосферы (например, азотный пиролиз для катализаторов FeNC) или активного газового потока для быстрого удаления летучих веществ; эти процессы обычно требуют трубчатых печей.

Сделайте правильный выбор для вашей цели

Конкретные настройки и роль вашей печи сильно зависят от конечных требований вашего катализатора.

- Если ваш основной фокус — механическая долговечность: Отдавайте предпочтение более высоким температурным диапазонам (900°C–1200°C) для максимального спекания и адгезии к кордиеритовому носителю, обеспечивая устойчивость к термическому шоку.

- Если ваш основной фокус — высокая площадь поверхности: Сосредоточьтесь на точном контроле температуры в нижнем диапазоне прокаливания (350°C–550°C) для разложения прекурсоров без чрезмерного роста зерен, разрушающего активные центры.

В конечном итоге, промышленная муфельная печь — это инструмент, который преодолевает разрыв между деликатным химическим синтезом и надежным промышленным применением.

Сводная таблица:

| Этап процесса | Диапазон температур | Основная функция/результат |

|---|---|---|

| Разложение | 350°C - 550°C | Удаляет соли металлов/органические лиганды; обнажает металлические частицы. |

| Окисление | 500°C+ | Преобразует атомы металлов в активные, прочные металлооксидные фазы. |

| Кристаллизация | Различный | Определяет кристаллическую структуру и окислительно-восстановительную активность катализатора. |

| Спекание | 900°C - 1200°C | Связывает катализатор с сотовым носителем; обеспечивает механическую долговечность. |

Улучшите производство вашего катализатора с помощью прецизионных решений KINTEK

Перейдите от химического синтеза к надежной промышленной производительности с передовыми термическими решениями KINTEK. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные системы муфельных, трубчатых, роторных, вакуумных и CVD, все полностью настраиваемые для удовлетворения ваших уникальных потребностей в подготовке катализаторов.

Независимо от того, требуется ли вам точное прокаливание для высокой площади поверхности или спекание при экстремальных температурах для механической долговечности, наши лабораторные высокотемпературные печи обеспечивают постоянство от партии к партии и превосходную стабильность теплового поля.

Готовы оптимизировать трансформацию ваших материалов? Свяжитесь с нами сегодня, чтобы обсудить требования вашего проекта!

Визуальное руководство

Ссылки

- Dalsan Yoo, Jong‐Ki Jeon. Synthesis of Hydroxylammonium Nitrate and Its Decomposition over Metal Oxide/Honeycomb Catalysts. DOI: 10.3390/catal14020116

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1400℃ муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Какова функция муфельной печи в производстве наночастиц альфа-кремнезема кристобалита? Точное отжиг при 900°C

- Каковы распространенные высокотемпературные области применения муфельных печей в лабораториях? Обеспечьте точность при испытании и синтезе материалов

- Почему муфельная печь необходима для нанопорошков Sn:ZnO? Достижение идеальной кристаллической структуры и чистоты

- Чем муфельная печь отличается от обычной печи? Откройте для себя решения для точного нагрева

- Каковы меры предосторожности при использовании камерной электропечи? Обеспечьте защиту оператора и оборудования

- Как лабораторная муфельная печь способствует пиролизу биоугля из сливовых косточек? Оптимизируйте производство углерода

- Каковы ключевые различия в температурных возможностях муфельных печей и сушильных шкафов?

- Каковы преимущества использования электрической печи для отопления дома? Откройте для себя безопасное и эффективное решение