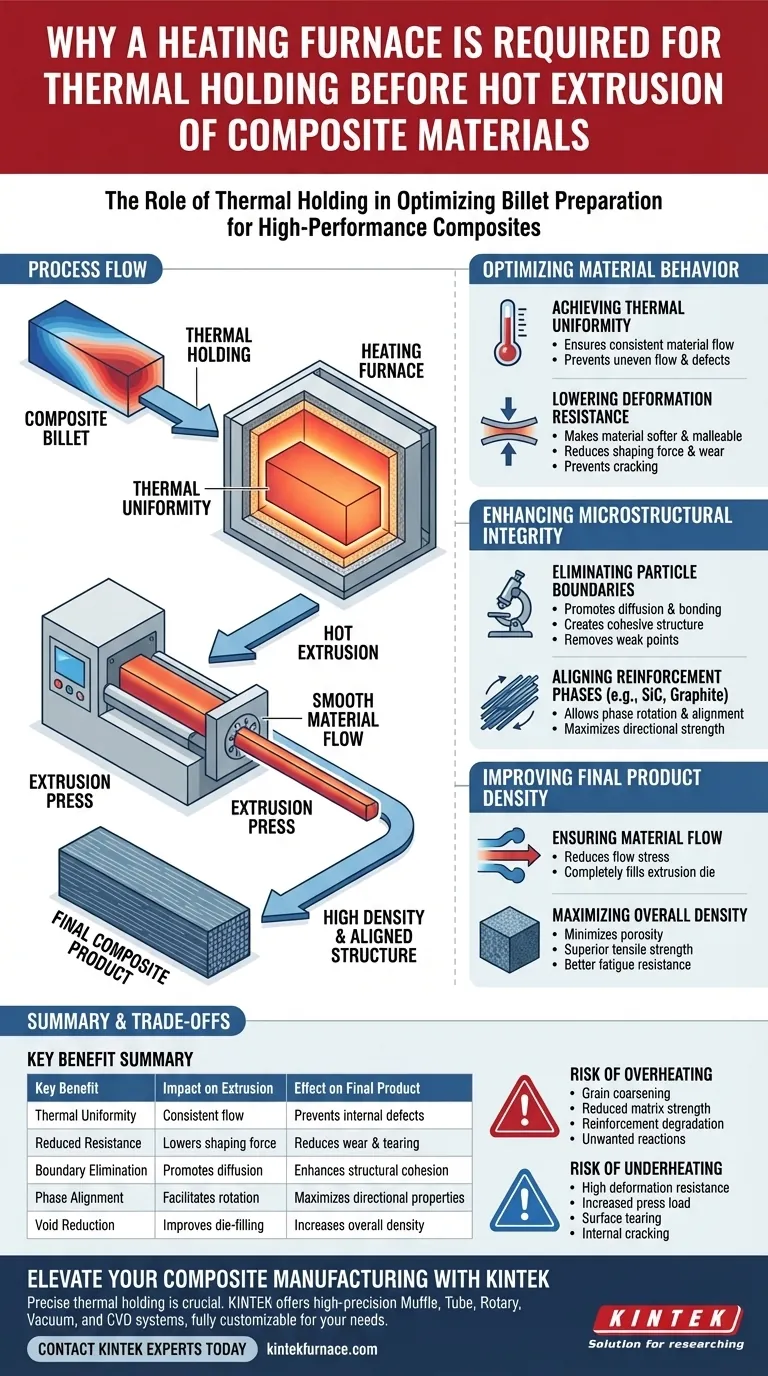

Термическая выдержка играет ключевую роль в подготовке композитных заготовок к интенсивным физическим нагрузкам горячего экструдирования. Используя печь для поддержания определенной температуры, вы обеспечиваете достижение материалом тепловой однородности, что значительно снижает его сопротивление деформации и гарантирует плавный поток в процессе экструзии.

Основная цель термической выдержки — гомогенизация температуры материала, тем самым снижая сопротивление деформации и оптимизируя выравнивание микроструктуры. Этот этап предварительной обработки необходим для достижения высокой плотности и устранения границ частиц в конечном композитном продукте.

Оптимизация поведения материала

Достижение тепловой однородности

Основная функция печи заключается в доведении всей заготовки до равномерной, заданной температуры.

Без этой однородности температурные градиенты внутри материала привели бы к неравномерному потоку, вызывая дефекты в конечном продукте.

Снижение сопротивления деформации

Когда композит выдерживается при правильной повышенной температуре, материал становится мягче и пластичнее.

Это снижает усилие, необходимое для формования материала, уменьшает износ экструзионного оборудования и предотвращает растрескивание заготовки под давлением.

Улучшение целостности микроструктуры

Устранение границ частиц

Термическая выдержка способствует диффузии и связыванию между составляющими частицами композита.

Этот процесс помогает устранить четкие границы частиц, которые часто являются самыми слабыми местами в композитном материале. Удаление этих границ создает более когезивную и непрерывную структуру.

Выравнивание армирующих фаз

Сочетание тепла и последующего потока экструзии оказывает специфическое воздействие на армирующие элементы, такие как карбид кремния (SiC) и графит.

Правильная термическая выдержка позволяет этим фазам вращаться и выравниваться вдоль направления экструзии. Это направленное выравнивание имеет решающее значение для максимизации механической прочности композита вдоль оси использования.

Повышение плотности конечного продукта

Обеспечение потока материала

Снижение напряжения течения позволяет материалу полностью заполнить экструзионную головку.

Это гарантирует, что внутренние пустоты будут закрыты и материал эффективно уплотнится в процессе.

Максимизация общей плотности

Сочетание равномерного нагрева с давлением экструзии минимизирует пористость материала.

Более высокая общая плотность напрямую коррелирует с превосходными механическими свойствами, такими как прочность на растяжение и усталостная прочность.

Понимание компромиссов

Риск перегрева

Хотя нагрев необходим, превышение оптимальной температуры или слишком длительное выдерживание материала может быть вредным.

Чрезмерный нагрев может вызвать грубение зерна, что снижает прочность основного материала. Он также может вызвать деградацию определенных армирующих фаз или привести к нежелательным химическим реакциям на границе раздела между матрицей и армированием.

Риск недогрева

И наоборот, недостижение целевой температуры приводит к высокому сопротивлению деформации.

Это увеличивает нагрузку на экструзионный пресс и повышает вероятность поверхностного разрыва или внутреннего растрескивания из-за плохого потока материала.

Обеспечение успеха экструзии

Для максимизации качества ваших композитных материалов необходимо адаптировать параметры термической выдержки к вашим конкретным целевым показателям производительности.

- Если ваш основной фокус — структурная целостность: Приоритет отдавайте времени выдержки, обеспечивающему полное тепловое насыщение для полного устранения границ частиц.

- Если ваш основной фокус — направленная прочность: Точный контроль температуры жизненно важен для обеспечения потока, необходимого для выравнивания армирующих элементов, таких как SiC и графит, без их деградации.

Строго контролируя среду термической выдержки, вы превращаете сырую заготовку в высокопроизводительный композит, готовый к требовательным применениям.

Сводная таблица:

| Ключевое преимущество | Влияние на процесс экструзии | Эффект на конечный продукт |

|---|---|---|

| Тепловая однородность | Обеспечивает стабильный поток материала | Предотвращает внутренние дефекты и трещины |

| Сниженное сопротивление | Снижает усилие, необходимое для формования | Уменьшает износ оборудования и поверхностные разрывы |

| Устранение границ | Способствует диффузии/связыванию частиц | Улучшает структурную когезию и прочность |

| Выравнивание фаз | Облегчает вращение армирующих элементов | Максимизирует направленные механические свойства |

| Уменьшение пустот | Улучшает способность заполнения матрицы | Повышает общую плотность и усталостную прочность |

Улучшите производство композитов с KINTEK

Точная термическая выдержка — это разница между неудачной экструзией и высокопроизводительным композитом. Опираясь на экспертные исследования и разработки, а также производственные мощности, KINTEK предлагает высокоточные муфельные, трубчатые, роторные, вакуумные и CVD системы, а также другие специализированные лабораторные высокотемпературные печи — все полностью настраиваемые для удовлетворения ваших уникальных параметров материала.

Не позволяйте температурным градиентам ставить под угрозу целостность вашего материала. Обеспечьте идеальное тепловое насыщение и выравнивание микроструктуры с помощью наших передовых решений для нагрева.

Свяжитесь с экспертами KINTEK сегодня, чтобы обсудить ваши потребности в индивидуальных печах

Визуальное руководство

Связанные товары

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1400℃ муфельная печь для лаборатории

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Как цифровой интерфейс муфельной печи улучшает ее функциональность? Откройте для себя точность и эффективность в вашей лаборатории

- Какова функция промышленной муфельной печи при обработке шлака? Обеспечение гомогенизации и чистого извлечения

- Какую роль играет муфельная печь в предварительной обработке прекурсоров катализатора K-Mo? Ключевое значение для термического окисления

- Какую роль играет муфельная печь в модификации кальцинирования клиноптилолита? Оптимизация производительности цеолита

- Какова основная функция муфельной печи в синтезе наночастиц CuO?

- Каковы ключевые преимущества использования муфельных печей? Обеспечение чистого, равномерного и высокотемпературного нагрева

- Как обычно загружаются камерные печи? Ручные методы для гибкой пакетной обработки

- Почему для определения содержания сырой золы в образцах сахарной свеклы требуется промышленная муфельная печь, работающая при температуре 550 °C?