По своей сути, печь с инертной атмосферой имеет решающее значение для обработки графита и углерода, поскольку она предотвращает буквальное сгорание этих материалов при высоких температурах. Углерод вступает в активную реакцию с кислородом в окружающем воздухе при нагревании — этот процесс называется окислением, которое преобразует твердый материал в газ и разрушает его структурную целостность и эксплуатационные характеристики.

Основная проблема заключается в том, что тепловая обработка необходима для достижения желаемых свойств графита, но этот же нагрев делает углерод уязвимым для разрушения кислородом. Печь с инертной атмосферой разрешает этот конфликт, заменяя реактивный кислород нереактивным газом, создавая безопасную среду для высокотемпературной обработки.

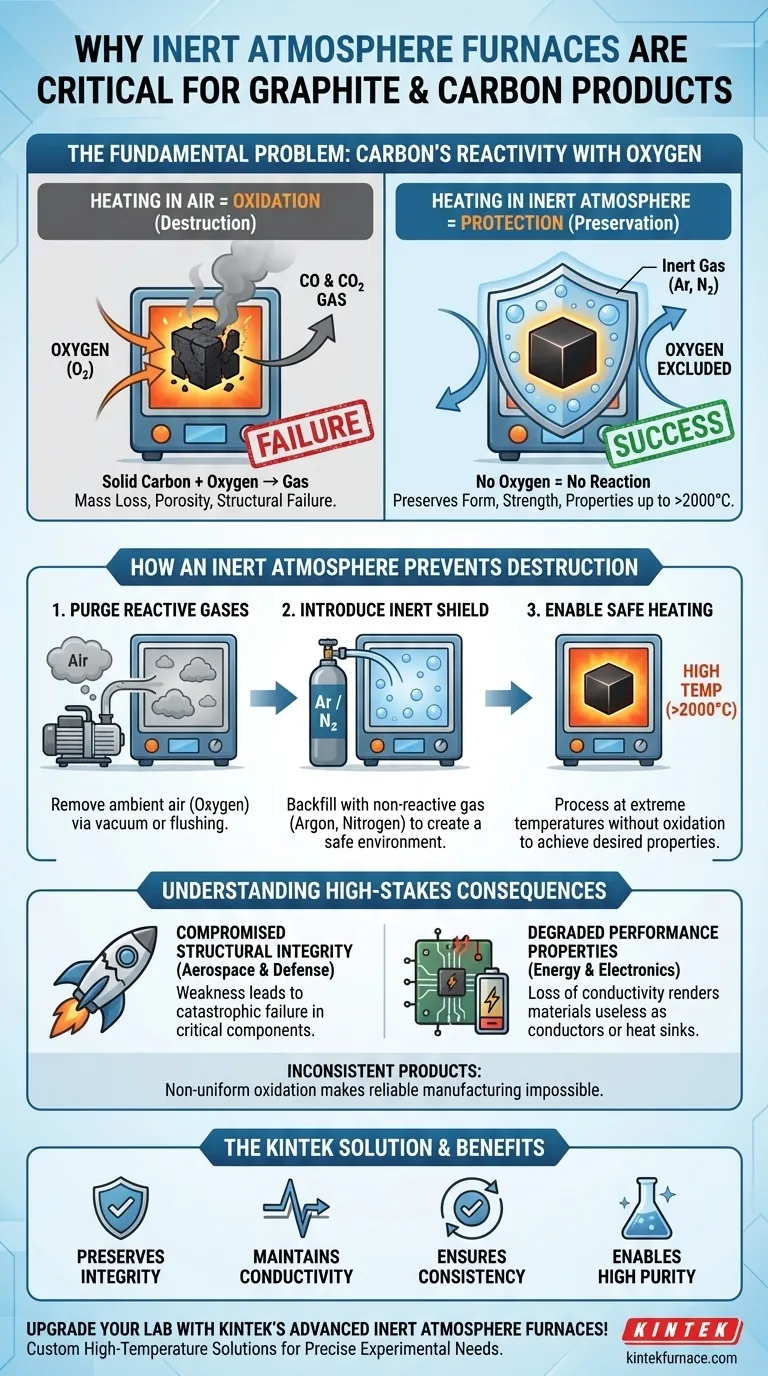

Основная проблема: Реактивность углерода с кислородом

При обработке материалов вы часто стремитесь изменить их структуру с помощью тепла. С углеродом и графитом это представляет собой уникальную и разрушительную проблему.

Что такое окисление?

Окисление — это химическая реакция между веществом и кислородом. Для углерода при повышенных температурах (обычно начиная примерно с 400–500°C) эта реакция становится агрессивной и самоподдерживающейся.

Атомы углерода на поверхности вашего изделия активно связываются с молекулами кислорода из воздуха. Это не поверхностная обработка; это разрушающее преобразование.

Химическое последствие: Из твердого состояния в газ

Реакция преобразует твердый углерод (C) в угарный газ (CO) и углекислый газ (CO2). Это означает, что ваша твердая, тщательно сформированная деталь начинает исчезать в воздухе.

Этот процесс необратим. Вы не просто обесцвечиваете материал; вы теряете массу и необратимо изменяете его состав.

Физический результат: Потеря материала и отказ

По мере того как углерод превращается в газ, деталь теряет массу, становится пористой и резко ослабевает. Ее размеры меняются, плотность падает, и ее тщательно спроектированные свойства утрачиваются.

На практике это означает, что деталь, нагретая на воздухе, станет структурно бесполезной задолго до достижения температур, необходимых для графитизации или очистки.

Как инертная атмосфера предотвращает разрушение

Печь с инертной атмосферой специально разработана для контроля химической среды, создавая щит, который позволяет проводить высокотемпературную обработку без повреждений.

Шаг 1: Продувка реактивных газов

Первый шаг — удалить окружающий воздух из камеры печи. Обычно это делается путем откачивания воздуха для создания вакуума или продувки камеры большим объемом инертного газа.

Цель состоит в том, чтобы устранить основной реагент: кислород.

Шаг 2: Введение нереактивного щита

После удаления воздуха печь заполняется и находится под давлением нереактивного, или «инертного», газа. Наиболее распространенными вариантами являются аргон (Ar) и азот (N2).

Эти газы называются инертными, потому что их атомы имеют стабильную электронную конфигурацию, что делает их крайне неохотно вступающими в реакцию с другими элементами, даже при очень высоких температурах.

Шаг 3: Обеспечение безопасного нагрева

Поскольку углеродный компонент окружен нереактивным газом, реакция окисления не может произойти. Кислорода просто нет.

Это позволяет нагревать материал до экстремальных температур (часто выше 2000°C) для достижения желаемых свойств, таких как повышенная чистота, выравнивание кристаллов и проводимость, и все это при сохранении его физической формы и прочности.

Понимание последствий с высокими ставками

Неиспользование инертной атмосферы — это не незначительное упущение; это приводит к полному отказу, особенно в требовательных отраслях.

Компрометация структурной целостности

Для применений в аэрокосмической или оборонной промышленности, где графитовые компоненты используются для сопел ракет или теплозащитных экранов, любая структурная слабость является катастрофической. Окисление создает эту слабость, что приводит к отказу компонента.

Снижение эксплуатационных характеристик

В энергетическом и электронном секторах графит используется благодаря его превосходной тепло- и электропроводности. Окисление разрушает кристаллическую структуру, которая обеспечивает эти свойства, делая материал бесполезным в качестве проводника, электрода или теплоотвода.

Непоследовательная и ненадежная продукция

Без контролируемой атмосферы окисление происходит неравномерно по поверхности детали. Это делает невозможным производство изделий с постоянными, надежными и предсказуемыми характеристиками, необходимыми для любого высокопроизводительного применения.

Выбор правильного решения для вашей цели

Контроль атмосферы печи — это прямая инвестиция в качество и жизнеспособность конечного продукта. Ваше решение должно основываться на требуемой производительности компонента.

- Если основное внимание уделяется высокопроизводительным приложениям (аэрокосмическая отрасль, полупроводники, энергетика): Инертная атмосфера высокой чистоты абсолютно не подлежит обсуждению для сохранения основных структурных, тепловых и электрических свойств материала.

- Если основное внимание уделяется достижению максимальной чистоты: Требуется инертная атмосфера, чтобы предотвратить попадание кислородсодержащих примесей и облегчить удаление других летучих элементов во время термообработки.

- Если основное внимание уделяется простому выживанию при высокотемпературной обработке: Нагрев углерода или графита выше 400–500°C требует инертной атмосферы или вакуума просто для того, чтобы предотвратить потребление компонента окислением.

В конечном счете, использование печи с инертной атмосферой является обеспечивающей технологией, которая позволяет преобразовывать углерод и графит в высокоэффективные материалы, от которых зависит современная промышленность.

Сводная таблица:

| Аспект | Ключевая информация |

|---|---|

| Проблема | Углерод вступает в реакцию с кислородом при высоких температурах, вызывая окисление, которое превращает твердый материал в газ, что приводит к потере массы и отказу. |

| Решение | Печи с инертной атмосферой используют нереактивные газы, такие как аргон или азот, для предотвращения окисления, что позволяет безопасно нагревать до 2000°C. |

| Преимущества | Сохранение структурной целостности, поддержание тепло- и электропроводности, обеспечение однородности продукции и поддержка высокочистой обработки. |

| Применение | Критически важно в аэрокосмической, оборонной, энергетической и электронной промышленности для надежной работы компонентов. |

Обновите возможности своей лаборатории с помощью передовых печей с инертной атмосферой от KINTEK! Используя исключительные исследования и разработки и собственное производство, мы предоставляем различным лабораториям высокотемпературные решения, такие как муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная глубокая кастомизация обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, защищая ваши графитовые и углеродные изделия от окисления и повышая производительность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши процессы и обеспечить надежные результаты!

Визуальное руководство

Связанные товары

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с контролируемой инертной азотно-водородной атмосферой

Люди также спрашивают

- Что означает «инертный» в атмосфере печи? Защита материалов от окисления с помощью инертных газов.

- Как работает термообработка в инертной атмосфере? Предотвращение окисления для превосходного качества материала

- Как функционирует химически инертная атмосфера в печи? Предотвращение окисления и обеспечение чистоты материала

- Какова основная цель термообработки? Изменение свойств металла для превосходной производительности

- Каково применение азота в печи? Предотвращение окисления для превосходной термообработки