Для соединения секций нагревательного элемента сварные соединения являются превосходным и наиболее надежным методом. Правильно выполненный сварной шов создает единую, непрерывную металлургическую связь, которая электрически и механически неотличима от основного материала. Хотя могут использоваться прессованные или нажимные соединения, они вносят значительный риск отказа с течением времени и требуют тщательной проверки, чтобы считаться безопасными.

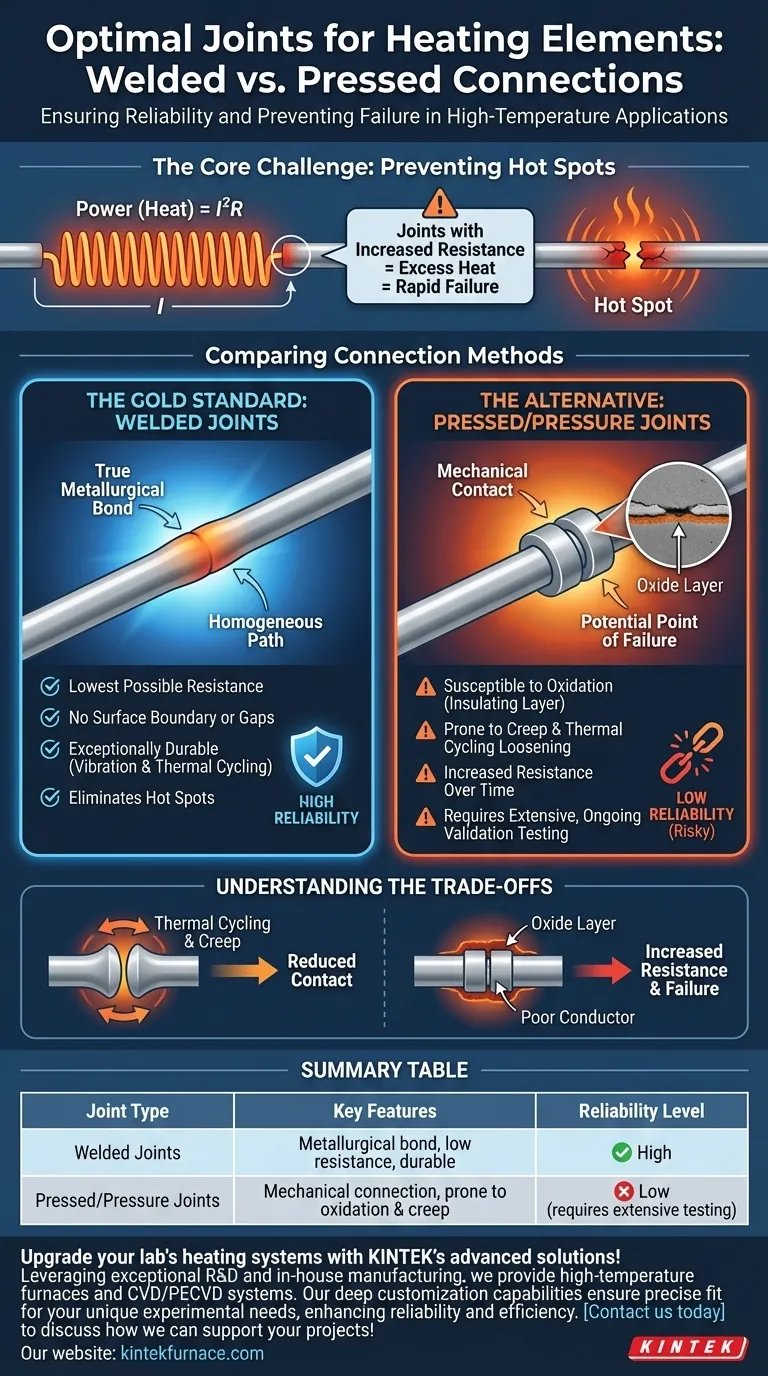

Основная проблема при соединении нагревательных элементов заключается не просто в создании электрического контакта, а в предотвращении того, чтобы этот контакт стал точкой отказа. Любое соединение, увеличивающее электрическое сопротивление, будет генерировать избыточное тепло, что приведет к быстрой деградации и перегоранию.

Почему целостность соединения критична для нагревательных элементов

Чтобы выбрать правильное соединение, вы должны сначала понять физику, управляющую отказом нагревательного элемента. Соединение почти всегда является самым слабым звеном в системе.

Физика отказа: Сопротивление и горячие точки

Каждый проводник, включая нагревательный элемент, генерирует тепло согласно формуле Мощность (Тепло) = I²R (Ток в квадрате, умноженный на Сопротивление). Элемент спроектирован так, чтобы иметь определенное, равномерное сопротивление по всей длине для обеспечения постоянного нагрева.

Низкокачественное соединение создает небольшую точку с гораздо более высоким сопротивлением. Даже незначительное увеличение сопротивления в соединении приведет к тому, что это конкретное место станет значительно горячее, чем остальная часть элемента. Эта «горячая точка» является отправной точкой для катастрофического отказа.

Цель: Однородный электрический путь

Идеальное соединение должно иметь точно такое же электрическое сопротивление и механические свойства, как и сам провод элемента. Оно не должно быть отдельным компонентом, а невидимым, бесшовным переходом.

Достижение этого обеспечивает равномерный нагрев, предсказуемую работу и максимальный срок службы. Чем ближе соединение к этому идеалу, тем надежнее оно будет.

Сравнение методов соединения

Выбор между сваркой и механическим прессованием сводится к выбору между созданием поистине однородного пути или просто управлением потенциальной точкой отказа.

Золотой стандарт: Сварные соединения

Сварное соединение — единственный метод, позволяющий достичь истинной металлургической связи. Две части металла сплавляются в одну, устраняя любой физический зазор или границу поверхности между ними.

Это приводит к минимально возможному сопротивлению соединения, практически идентичному сопротивлению основного материала. Следовательно, оно не создает горячей точки и исключительно устойчиво к вибрации и напряжениям от повторяющихся термических циклов.

Альтернатива: Прессованные или нажимные соединения

Прессованные или нажимные соединения, такие как обжимные или болтовые зажимы, полагаются на механическое усилие для прижатия двух поверхностей друг к другу. Электрический ток должен проходить через эту границу поверхности.

Хотя они могут работать адекватно в новом состоянии, они по своей сути подвержены деградации с течением времени. Упоминание о «тщательном тестировании» является критическим предупреждением об их долгосрочной нестабильности.

Понимание компромиссов и рисков

Выбор механического соединения вносит режимы отказа, которые просто отсутствуют при правильно выполненном сварном соединении. Понимание этих рисков имеет решающее значение для любого применения с высокими требованиями к надежности.

Неизбежный риск окисления

При рабочей температуре поверхности металла внутри нажимного соединения подвергаются воздействию кислорода. Это вызывает образование оксидного слоя. Большинство металлических оксидов являются плохими проводниками электричества или даже изоляторами.

По мере накопления этого изолирующего слоя сопротивление соединения увеличивается, создавая горячую точку, которая ускоряет дальнейшее окисление. Этот порочный круг является основной причиной механического отказа соединений в нагревательных установках.

Опасность термического цикла и ползучести

Когда элемент нагревается и остывает, металлы расширяются и сжимаются. Это постоянное движение, известное как термический цикл, может постепенно ослабить механическое соединение, уменьшая силу зажима.

Кроме того, при постоянном давлении при высоких температурах металл может медленно деформироваться в процессе, называемом ползучестью. Оба эффекта приводят к уменьшению контакта, увеличению сопротивления и, в конечном итоге, к отказу.

Бремя «Тщательного тестирования»

Требование «тщательно тестировать» нажимные соединения — это не тривиальная задача. Оно требует строгой программы проверки, которая моделирует весь ожидаемый срок службы продукта в наихудших условиях.

Это включает в себя обширное термическое циклирование, вибрационные испытания и мониторинг сопротивления соединения, чтобы гарантировать его стабильность. Время и затраты, необходимые для этой проверки, часто могут перевесить первоначальное производственное удобство использования нажимного соединения.

Принятие правильного решения для вашего применения

Ваше решение должно определяться требуемым уровнем надежности и безопасности вашего продукта.

- Если ваш основной фокус — максимальная надежность, безопасность и долговечность продукта: Используйте сварные соединения. Это единственный метод, который эффективно устраняет соединение как основную точку отказа.

- Если вы рассматриваете прессованные соединения из-за производственных ограничений: Вы должны взять на себя обязательство по строгой, дорогостоящей и постоянной программе тестирования, чтобы доказать, что соединение не выйдет из строя преждевременно в эксплуатации.

В конечном счете, проектирование долговечного нагревательного элемента означает минимизацию всех потенциальных точек отказа, и наиболее эффективный способ закрепить соединение — это сварить его.

Сводная таблица:

| Тип соединения | Ключевые особенности | Уровень надежности |

|---|---|---|

| Сварные соединения | Металлургическая связь, низкое сопротивление, долговечность | Высокий |

| Прессованные/Нажимные соединения | Механическое соединение, подвержено окислению и ползучести | Низкий (требует обширного тестирования) |

Обновите лабораторные нагревательные системы с помощью передовых решений KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы поставляем высокотемпературные печи, такие как муфельные, трубчатые, роторные, вакуумные и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наши глубокие возможности по индивидуальной настройке обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, повышая надежность и эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши проекты!

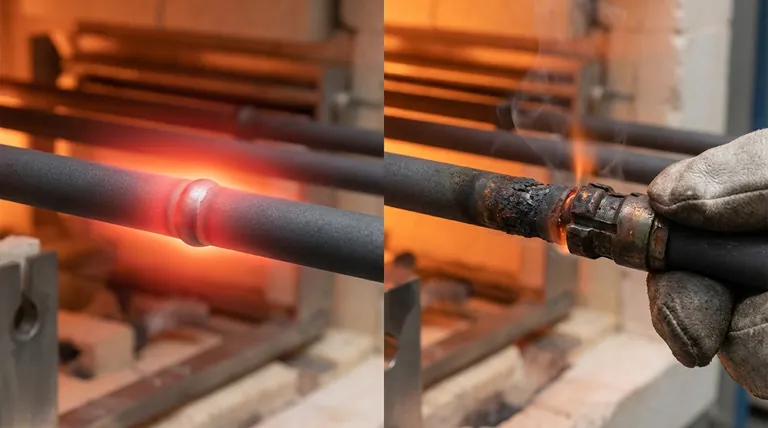

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Ультра вакуумный электрод проходной разъем фланец провод питания для высокоточных приложений

- Высокоэффективные вакуумные сильфоны для эффективного соединения и стабильного вакуума в системах

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Почему карбидокремниевые нагревательные элементы незаменимы в высокотемпературных отраслях? Откройте для себя надежные решения для экстремального нагрева

- Чем нагревательные элементы из карбида кремния (SiC) превосходят другие для высокотемпературных применений? Раскройте эффективность и долговечность

- Каковы преимущества использования высокочистого зеленого порошка карбида кремния в нагревательных элементах? Повышение эффективности и срока службы

- Каковы свойства и применение карбида кремния (SiC)? Раскройте высокотемпературную производительность

- Почему нагревательные элементы из SiC устойчивы к химической коррозии? Откройте для себя механизм самозащиты