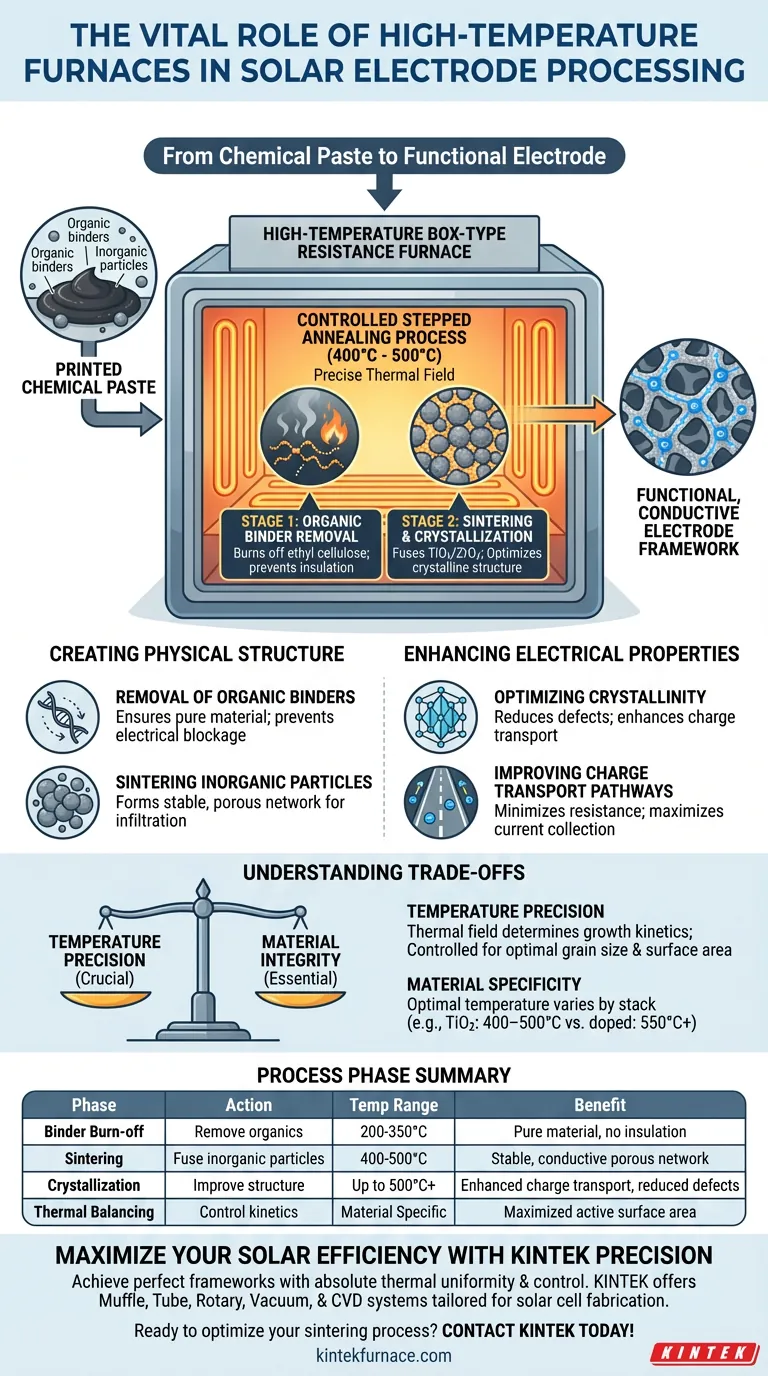

Высокотемпературная камерная печь сопротивления является критически важным технологическим инструментом, используемым для преобразования напечатанных химических паст в функциональные, проводящие электроды солнечных элементов. Выполняя контролируемый, ступенчатый процесс отжига при температурах до 400–500°C, печь удаляет органические связующие и сплавляет неорганические частицы в стабильную, пористую сеть, необходимую для преобразования энергии.

Печь служит мостом между нанесением сырья и конечной функциональностью устройства. Ее основная роль заключается в удалении органических добавок при одновременной кристаллизации материалов, таких как диоксид титана, обеспечивая электроду необходимую физическую пористость и электрическую проводимость для высокопроизводительных солнечных элементов.

Создание физической структуры

Удаление органических связующих

На начальных этапах изготовления электродов материалы часто наносятся в виде паст, содержащих органические связующие, такие как этилцеллюлоза.

Печь обеспечивает термическую среду, необходимую для полного выжигания этих органических веществ. Без этого этапа остаточные органические вещества изолировали бы частицы, блокируя поток электрического тока и снижая производительность устройства.

Спекание неорганических частиц

После удаления связующих печь способствует спеканию оставшихся неорганических частиц.

Этот процесс сплавляет наночастицы диоксида титана, диоксида циркония или углерода, не расплавляя их полностью. В результате получается механически стабильная сеть, сохраняющая пористость, необходимую для инфильтрации электролита или осаждения дырочно-проводящего материала.

Улучшение электрических свойств

Оптимизация кристалличности

Помимо простого высушивания, высокие температуры (до 500°C) способствуют кристаллизации полупроводниковых материалов.

Для таких материалов, как диоксид титана, эта термическая обработка улучшает кристаллическую структуру. Высококачественная кристалличность является обязательным условием для уменьшения дефектов, которые могут захватывать электроны и снижать напряжение.

Улучшение путей переноса заряда

Печь эффективно создает «магистраль» для движения электронов внутри солнечного элемента.

Оптимизируя соединения между частицами посредством спекания и улучшения кристалличности, печь обеспечивает эффективный межфазный перенос заряда. Это минимизирует сопротивление и максимизирует ток, собираемый с солнечного элемента.

Понимание компромиссов

Точность температуры против целостности материала

Хотя высокий нагрев необходим, тепловое поле внутри печи должно точно контролироваться.

Как видно из аналогичных процессов прокаливания (например, с оксидом никеля), тепловое поле определяет кинетику роста. Если температура слишком низкая, органические связующие могут остаться; если она слишком высокая или неконтролируемая, размер зерна может стать слишком большим, уменьшая площадь поверхности, необходимую для химических реакций.

Специфика материала

Оптимальная температура отжига строго зависит от конкретного обрабатываемого стека материалов.

Например, хотя каркасы из диоксида титана часто требуют 400–500°C, другие прекурсоры (например, некоторые легированные нанопорошки) могут требовать различных температур (например, 550–850°C) для достижения определенных кристаллических фаз, таких как гранецентрированные кубические (ГЦК) структуры. Один температурный режим не подходит для всех.

Сделайте правильный выбор для вашей цели

Чтобы максимально использовать высокотемпературную камерную печь в вашем производстве солнечных элементов, согласуйте ваш температурный профиль с вашими конкретными требованиями к материалам:

- Если ваш основной фокус — структурная стабильность: Убедитесь, что этапы отжига постепенно увеличиваются, чтобы обеспечить полное выгорание этилцеллюлозных связующих перед началом высокотемпературного спекания, предотвращая трещины в пористой структуре.

- Если ваш основной фокус — электрическая эффективность: Отдавайте предпочтение верхней границе безопасного температурного окна (например, около 500°C для TiO2) для максимизации кристалличности и снижения внутреннего сопротивления, обеспечивая наилучший возможный перенос заряда.

Успех в изготовлении солнечных электродов зависит не только от выбранных вами материалов, но и от точности их спекания.

Сводная таблица:

| Этап процесса | Основное действие | Ключевой диапазон температур | Полученная выгода |

|---|---|---|---|

| Выжигание связующего | Удаление органических веществ (например, этилцеллюлозы) | 200°C - 350°C | Предотвращает изоляцию; обеспечивает чистый материал |

| Спекание | Сплавление неорганических наночастиц | 400°C - 500°C | Создает стабильную, проводящую пористую сеть |

| Кристаллизация | Улучшение структуры полупроводника | До 500°C+ | Улучшает перенос заряда и снижает дефекты |

| Термическая балансировка | Контроль размера зерна и кинетики | Зависит от материала | Максимизирует активную площадь поверхности для реакций |

Максимизируйте эффективность ваших солнечных элементов с помощью прецизионных систем KINTEK

Достижение идеальной пористой структуры требует большего, чем просто нагрев; оно требует абсолютной тепловой однородности и контроля. Опираясь на экспертные исследования и разработки, а также на производственные мощности, KINTEK предлагает высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы, разработанные для строгих требований производства солнечных элементов. Независимо от того, нужны ли вам стандартные высокотемпературные лабораторные печи или полностью настраиваемые решения для уникальных стеков материалов, мы предоставляем технологии, обеспечивающие достижение кристалличности и проводимости ваших электродов на пиковом уровне.

Готовы оптимизировать процесс спекания? Свяжитесь с KINTEK сегодня, чтобы обсудить ваши индивидуальные требования к печам!

Визуальное руководство

Ссылки

- Takaya Shioki, Seigo Ito. Designed Mesoporous Architecture by 10–100 nm TiO2 as Electron Transport Materials in Carbon-Based Multiporous-Layered-Electrode Perovskite Solar Cells. DOI: 10.3390/photonics11030236

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Как работает муфельная печь? Откройте для себя ее эффективный, бесконтаминационный процесс нагрева

- Как современные высокотемпературные печи камерного типа решают экологические проблемы? Повышение эффективности и содействие устойчивому развитию

- Что такое муфельная печь? Обеспечение чистой, контролируемой высокотемпературной обработки

- Чего следует избегать при эксплуатации муфельной печи? Ключевые советы по безопасности для предотвращения повреждений и опасностей

- Какова основная функция лабораторной муфельной печи при переработке диатомита? | KINTEK

- Почему процесс прокаливания в муфельной печи необходим для получения биметаллического оксида CuCo2O4?

- Какую роль играет высокотемпературная муфельная печь в элементном анализе семян моринги масличной?

- Как промышленные муфельные печи достигают точного контроля температуры? Освоение прецизионной термообработки CCCM