Короче говоря, в вакуумной печи можно выполнять широкий спектр термических процессов, включая закалку, отжиг, отпуск, пайку и спекание. Ее основная функция — нагрев материалов до определенных температур в контролируемой, нижеатмосферной среде, что предотвращает окисление и другие нежелательные химические реакции, происходящие в присутствии воздуха.

Основная ценность вакуумной печи заключается не только в обеспечиваемом ею тепле, но и в создаваемой ею контролируемой среде. Удаляя воздух и другие газы, она позволяет проводить металлургические процессы, в результате которых компоненты получаются более чистыми, прочными и с более высокой степенью чистоты, чем те, которые возможны при использовании обычных атмосферных печей.

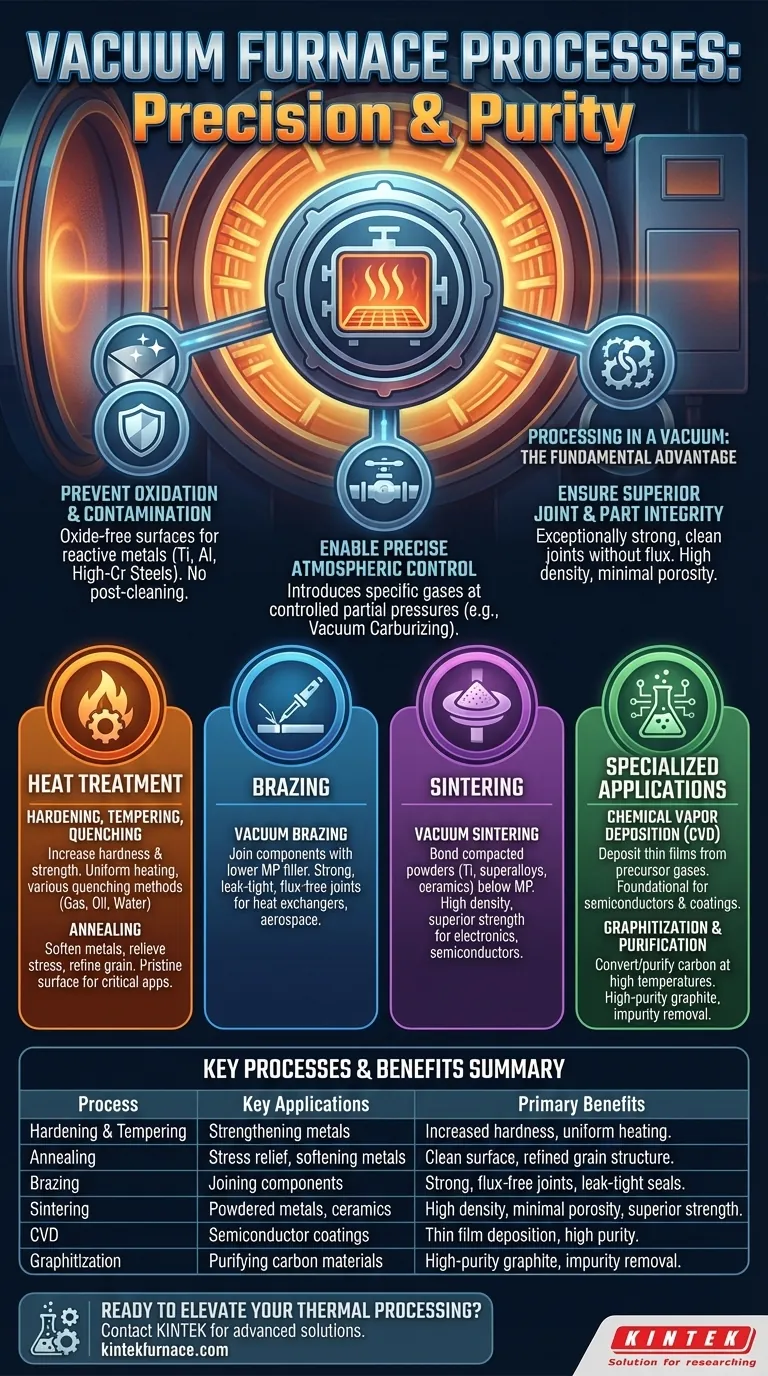

Фундаментальное преимущество: обработка в вакууме

Прежде чем подробно описывать конкретные процессы, важно понять, почему вакуум настолько эффективен. Удаление атмосферы коренным образом меняет то, как материалы реагируют на тепло, открывая значительные преимущества в отношении качества и производительности.

Предотвращение окисления и загрязнения

Большинство металлов, особенно реакционноспособные, такие как титановые сплавы, алюминиевые сплавы и высокохромистые стали, при нагревании на воздухе быстро образуют оксидную пленку. Вакуумная среда устраняет кислород, предотвращая это.

Это гарантирует, что поверхность материала остается яркой, чистой и свободной от загрязнений, сохраняя его присущие свойства и часто устраняя необходимость в постобработке.

Обеспечение точного контроля атмосферы

Вакуумная печь не всегда работает в условиях чистого вакуума. Она позволяет точно вводить определенные газы при контролируемом парциальном давлении.

Этот метод используется для управления такими эффектами, как испарение хрома с поверхности стали, или для выполнения таких процессов, как вакуумное науглероживание, при котором вводится газ, богатый углеродом, для упрочнения поверхности детали.

Обеспечение превосходной целостности соединений и деталей

Такие процессы, как пайка и спекание, получают огромную пользу от вакуума. Вакуумная пайка создает исключительно прочные и чистые соединения без необходимости использования коррозионного флюса.

Аналогично, спекание порошковых металлов или керамики в вакууме удаляет захваченные газы, в результате чего готовые детали получают более высокую плотность, минимальную пористость и превосходную механическую прочность.

Основные процессы термообработки

Большинство применений вакуумных печей попадают в несколько ключевых категорий термической обработки.

Закалка, отпуск и охлаждение

Эти процессы используются для изменения механических свойств металлов, главным образом для увеличения твердости и прочности. Материал нагревают до критической температуры, а затем быстро охлаждают (закалка).

Вакуумные печи обеспечивают чрезвычайно равномерный нагрев и могут быть интегрированы с различными методами закалки — включая закалку газом под высоким давлением, масляную закалку или даже закалку водой — для достижения точных и воспроизводимых результатов.

Отжиг

Вакуумный отжиг — это процесс, используемый для смягчения металлов, снятия внутренних напряжений, возникших в процессе производства, и измельчения зернистой структуры материала.

Выполняя это в вакууме, поверхность материала остается нетронутой, что критически важно для применений в аэрокосмической, медицинской и электронной промышленности.

Пайка

Вакуумная пайка используется для соединения двух или более компонентов с использованием присадочного металла, имеющего более низкую температуру плавления.

Этот процесс ценится за создание прочных, герметичных соединений с чистой поверхностью. Он является стандартом для критически важных узлов, таких как теплообменники и топливные системы для аэрокосмической отрасли.

Спекание

Вакуумное спекание — это процесс превращения спрессованных порошковых материалов — таких как титан, суперсплавы или передовая керамика, например карбид кремния — путем нагрева их почти до температуры плавления.

Нагрев и вакуум заставляют частицы скрепляться, образуя твердое, плотное тело. Это необходимо для изготовления высокоэффективных деталей для электронной, полупроводниковой и аккумуляторной промышленности.

Специализированные и передовые применения

Помимо стандартной термообработки, уникальная среда вакуумной печи позволяет проводить высокоспециализированные промышленные процессы.

Химическое осаждение из паровой фазы (CVD)

В CVD в нагретую печь вводятся газы-предшественники, где они вступают в реакцию и осаждают тонкую твердую пленку на подложке. Это основополагающий процесс в полупроводниковой промышленности и производстве покрытий.

Графитизация и очистка

При очень высоких температурах вакуумная печь может использоваться для преобразования углеродистых материалов в высокочистый графит или для очистки существующего графита путем испарения примесей.

Принятие правильного решения для вашей цели

Решение об использовании вакуумной печи определяется обрабатываемым материалом и требованиями к конечному качеству.

- Если ваш основной фокус — соединение сложных или критически важных компонентов: Вакуумная пайка обеспечивает превосходную прочность и чистоту без использования коррозионного флюса.

- Если ваш основной фокус — создание плотных, высокочистых деталей из порошков: Вакуумное спекание является идеальным методом для передовой керамики, суперсплавов и других чувствительных материалов.

- Если ваш основной фокус — упрочнение или снятие напряжений с реактивных металлов: Вакуумная закалка и отжиг предотвращают окисление поверхности, сохраняя целостность и внешний вид материала.

- Если ваш основной фокус — передовая модификация поверхности или очистка: Специализированные вакуумные процессы, такие как CVD или графитизация, обеспечивают контроль и чистоту, недостижимые в системах открытого воздуха.

В конечном счете, выбор вакуумной печи — это обязательство достичь максимально возможного качества путем контроля технологической среды на молекулярном уровне.

Сводная таблица:

| Процесс | Ключевые применения | Основные преимущества |

|---|---|---|

| Закалка и отпуск | Упрочнение металлов | Повышенная твердость, равномерный нагрев |

| Отжиг | Снятие напряжений, смягчение металлов | Чистая поверхность, измельченная структура зерна |

| Пайка | Соединение компонентов | Прочные соединения без флюса, герметичность |

| Спекание | Порошковые металлы, керамика | Высокая плотность, минимальная пористость, превосходная прочность |

| CVD | Полупроводниковые покрытия | Осаждение тонких пленок, высокая чистота |

| Графитизация | Очистка углеродных материалов | Высокочистый графит, удаление примесей |

Готовы поднять вашу термообработку на новый уровень с помощью точности и чистоты? В KINTEK мы используем исключительные исследования и разработки и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных для таких отраслей, как аэрокосмическая, медицинская и электронная. Наша линейка продуктов — включая камерные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD — подкреплена широкими возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как наши вакуумные печи могут обеспечить более чистые и прочные результаты для ваших применений!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность