По сути, вакуумная печь — это специализированное промышленное оборудование, которое нагревает материалы до чрезвычайно высоких температур в контролируемой среде с низким давлением. Удаляя воздух и другие газы, она выполняет важнейшие термические процессы, такие как термообработка, пайка и спекание, с исключительной стабильностью и без риска окисления или загрязнения поверхности, характерного для традиционных печей.

Основное преимущество вакуумной печи заключается не просто в тепле, которое она обеспечивает, а в инертной среде, которую она создает. Устраняя атмосферные газы, она дает инженерам точный контроль над конечным химическим составом и структурными свойствами материала, предотвращая нежелательные реакции, ухудшающие качество.

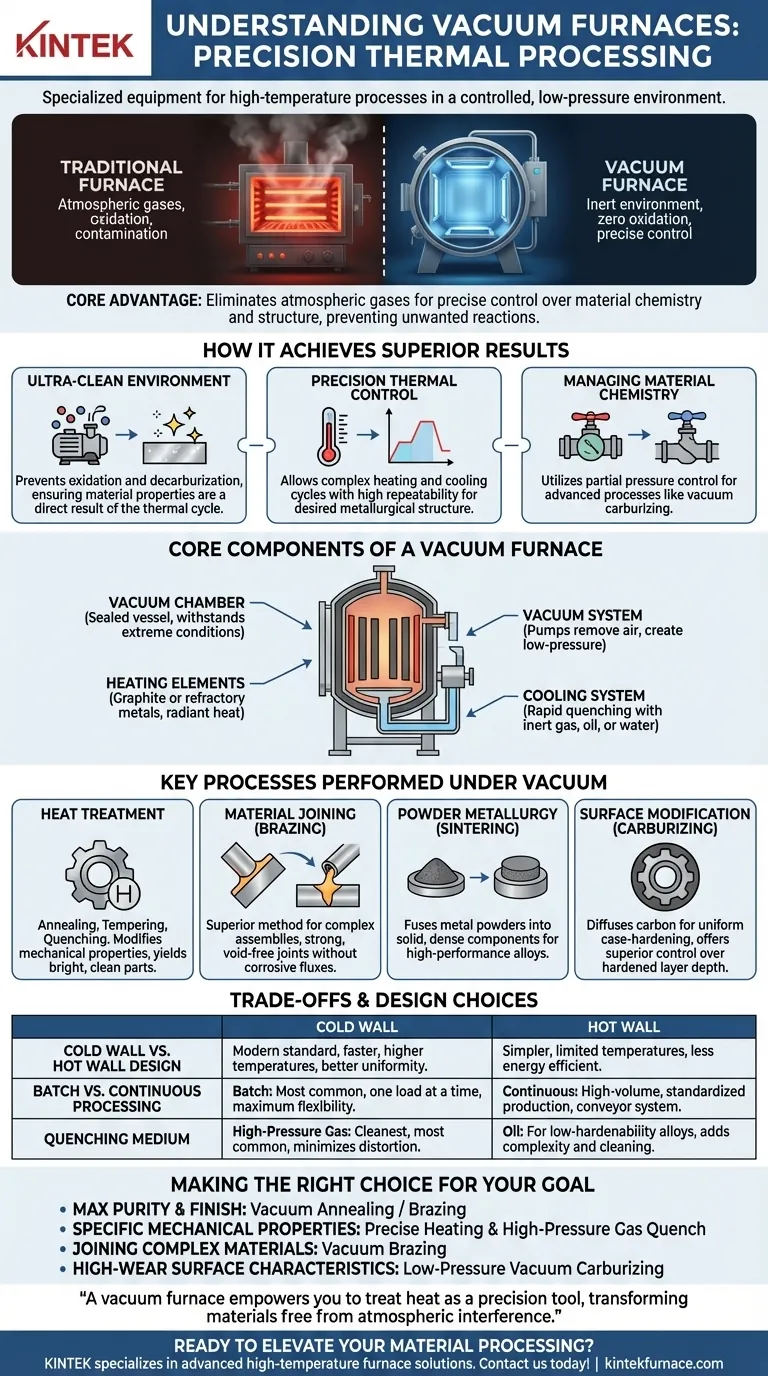

Как вакуумная печь достигает превосходных результатов

Функция вакуумной печи выходит далеко за рамки простого нагрева. Это точный прибор, предназначенный для манипулирования свойствами материала на фундаментальном уровне путем контроля атмосферы или ее отсутствия.

Создание сверхчистой среды

Основная роль вакуума заключается в создании практически идеальной инертной среды. Удаление кислорода и других реактивных газов предотвращает окисление и науглероживание, которые могут ослабить металлы и ухудшить качество их поверхности.

Эта сверхчистая среда гарантирует, что свойства материала являются прямым результатом термического цикла, а не побочным эффектом нежелательных химических реакций с атмосферой.

Точный контроль температуры

Современные вакуумные печи обеспечивают исключительный контроль как скорости нагрева, так и скорости охлаждения. Это позволяет каждый раз идеально выполнять сложные многоступенчатые термические циклы.

Будь то быстрое закаливание для достижения максимальной твердости или медленный отжиг для повышения пластичности, контроль температуры системы обеспечивает достижение желаемой металлургической структуры с высокой повторяемостью.

Управление химическим составом материала

Передовые системы позволяют вводить специфические газы при низком давлении — метод, известный как контроль парциального давления.

Это используется для сложных процессов, таких как вакуумное науглероживание (добавление углерода на поверхность стали) или для подавления испарения определенных элементов, таких как хром в нержавеющей стали, при высоких температурах.

Основные компоненты системы вакуумной печи

Вакуумная печь — это интегрированная система, в которой каждый компонент играет решающую роль в достижении конечного результата.

Вакуумная камера

Это герметичный, обычно цилиндрический сосуд, в котором находится обрабатываемый груз. Он спроектирован так, чтобы выдерживать как экстремальные температуры, так и огромное внешнее давление при создании вакуума. Камеры могут быть спроектированы для вертикальной или горизонтальной загрузки.

Нагревательные элементы

Эти компоненты, часто изготовленные из графита или тугоплавких металлов, генерируют лучистое тепло внутри камеры. Конструкция с «холодной стенкой», где нагревательные элементы находятся внутри изолированной камеры, позволяет достигать гораздо более высоких рабочих температур и более быстрых циклов нагрева и охлаждения по сравнению со старыми конструкциями с «горячей стенкой».

Вакуумная система

Это сердце печи. Она состоит из ряда насосов, таких как механические насосы и насосы высокого вакуума (например, молекулярные или диффузионные насосы), которые работают поэтапно для удаления воздуха и создания требуемой среды низкого давления.

Система охлаждения

После цикла нагрева контролируемое охлаждение часто бывает не менее важным. Система охлаждения облегчает закалку путем быстрого введения среды — чаще всего инертного газа высокого давления (газовая закалка), но в специальных конструкциях также масла или воды.

Основные процессы, выполняемые в вакууме

Уникальная среда вакуумной печи позволяет проводить ряд высокоценных производственных процессов, которые трудно или невозможно выполнить иным способом.

Термообработка (отжиг, отпуск, закалка)

Это наиболее распространенное применение. Вакуумная термообработка изменяет механические свойства металлов, такие как твердость, прочность и пластичность. Процесс дает яркие, чистые детали, не требующие последующей очистки.

Соединение материалов (пайка)

Вакуумная пайка — это превосходный метод соединения сложных сборок, часто из разнородных металлов. Чистая среда гарантирует, что паяльный сплав свободно течет и образует прочные соединения без пустот, без использования коррозионных флюсов.

Порошковая металлургия (спекание)

Спекание включает нагрев спрессованных металлических порошков почти до температуры плавления. В вакууме этот процесс сплавляет частицы вместе, образуя твердую, плотную деталь, что важно для создания компонентов из высокоэффективных сплавов и керамики.

Модификация поверхности (науглероживание)

Вакуумное науглероживание, или науглероживание при низком давлении, — это процесс поверхностного упрочнения, при котором углерод диффундирует в поверхность стали. Он обеспечивает превосходную однородность и контроль глубины упрочненного слоя по сравнению с традиционным атмосферным науглероживанием.

Понимание компромиссов и проектных решений

Несмотря на свою мощность, вакуумная печь не является универсальным решением. Конструкция и технологические параметры должны тщательно подбираться в зависимости от конкретных требований применения.

Конструкция с холодной стенкой против горячей стенки

Печи с холодной стенкой являются современным стандартом для высокопроизводительных применений. Они обеспечивают более быстрое время цикла, более высокие температурные возможности и лучшую однородность температуры. Печи с горячей стенкой проще, но ограничены по температуре и менее энергоэффективны.

Пакетная против непрерывной обработки

Большинство вакуумных печей являются печными печами (пакетными), где загрузка обрабатывается по одной. Это обеспечивает максимальную гибкость. Для крупносерийного стандартизированного производства существуют непрерывные вакуумные печи, которые перемещают детали через зоны нагрева и охлаждения на конвейере.

Выбор закалочной среды

Выбор закалочной среды имеет решающее значение для достижения желаемой твердости и минимизации деформации. Закалка газом высокого давления является самой чистой и распространенной методой. Однако для некоторых сплавов с низкой прокаливаемостью может потребоваться более жесткая закалка с использованием масла, что усложняет процесс и добавляет этапы очистки.

Как сделать правильный выбор для вашей цели

Выбор правильного вакуумного процесса заключается в сопоставлении возможностей печи с желаемым результатом для материала.

- Если ваш основной фокус — достижение максимальной чистоты материала и яркой, чистой поверхности: Идеальным выбором будет вакуумный отжиг или пайка, так как это полностью предотвращает окисление поверхности.

- Если ваш основной фокус — создание определенных механических свойств: Печь с точным контролем нагрева и системой газовой закалки высокого давления необходима для получения стабильных результатов термообработки.

- Если ваш основной фокус — соединение сложных или разнородных материалов: Вакуумная пайка обеспечивает максимально чистые и прочные соединения без необходимости последующей очистки.

- Если ваш основной фокус — создание характеристик поверхности, повышающих износостойкость: Науглероживание в вакууме при низком давлении обеспечивает непревзойденный контроль над процессом поверхностного упрочнения для увеличения срока службы компонентов.

В конечном счете, вакуумная печь позволяет вам использовать тепло как точный инструмент, преобразуя материалы в среде, свободной от атмосферных помех.

Сводная таблица:

| Тип процесса | Ключевые области применения | Основные преимущества |

|---|---|---|

| Термообработка | Отжиг, отпуск, закалка | Предотвращает окисление, обеспечивает чистую отделку, улучшает механические свойства |

| Соединение материалов | Пайка | Безфлюсовое соединение, прочные швы, идеально подходит для сложных сборок |

| Порошковая металлургия | Спекание | Изготовление плотных деталей из металлических порошков и керамики |

| Модификация поверхности | Науглероживание | Равномерное поверхностное упрочнение, повышенная износостойкость |

Готовы поднять обработку материалов на новый уровень с помощью точности и чистоты? KINTEK специализируется на передовых высокотемпературных печных решениях, включая вакуумные печи и печи с контролируемой атмосферой, разработанные для таких отраслей, как аэрокосмическая промышленность, автомобилестроение и исследования. Наши широкие возможности по индивидуальной настройке гарантируют удовлетворение ваших уникальных потребностей в экспериментах с надежностью и инновациями. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может оптимизировать ваши термические процессы и повысить эффективность!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Какие типы процессов термообработки могут быть выполнены в вакуумной печи? Раскройте превосходное качество и контроль материалов

- Как вакуумные печи применяются в производстве полупроводников? Важность чистоты и точности при производстве чипов

- Каковы преимущества использования печей с опускным дном для закалки? Достижение превосходной металлургической точности и быстрой закалки

- Почему система вакуумной дегазации необходима для порошковых образцов? Обеспечьте точные данные о адсорбции воды

- Какова основная функция вакуумной печи? Достижение чистоты и точности при термообработке

- Какова роль вакуумной упаковочной печи в полупроводниковой промышленности? Обеспечение герметичности для надежных устройств

- Какие материалы можно обрабатывать в вакуумной спекающей печи? Обеспечьте высокочистую обработку реактивных материалов

- Почему после пропитки катализатора используется система вакуумной сушки? Мастер структурного контроля и дисперсии