По своей сути, проектирование вращающейся печи представляет собой кропотливое упражнение по балансированию трех взаимосвязанных областей: внутренних характеристик материала, требуемых термических и химических преобразований, а также механического инжиниринга, который делает это возможным. Размеры и конструкция не выбираются из каталога; они специально выводятся из этих фундаментальных входных данных для обеспечения операционной эффективности, качества продукции и экономической эффективности.

Вращающаяся печь — это не универсальное оборудование. Это специально созданная система, где каждый параметр проектирования — от ее диаметра и длины до скорости вращения — является прямым ответом на уникальные физические, термические и химические свойства обрабатываемого материала.

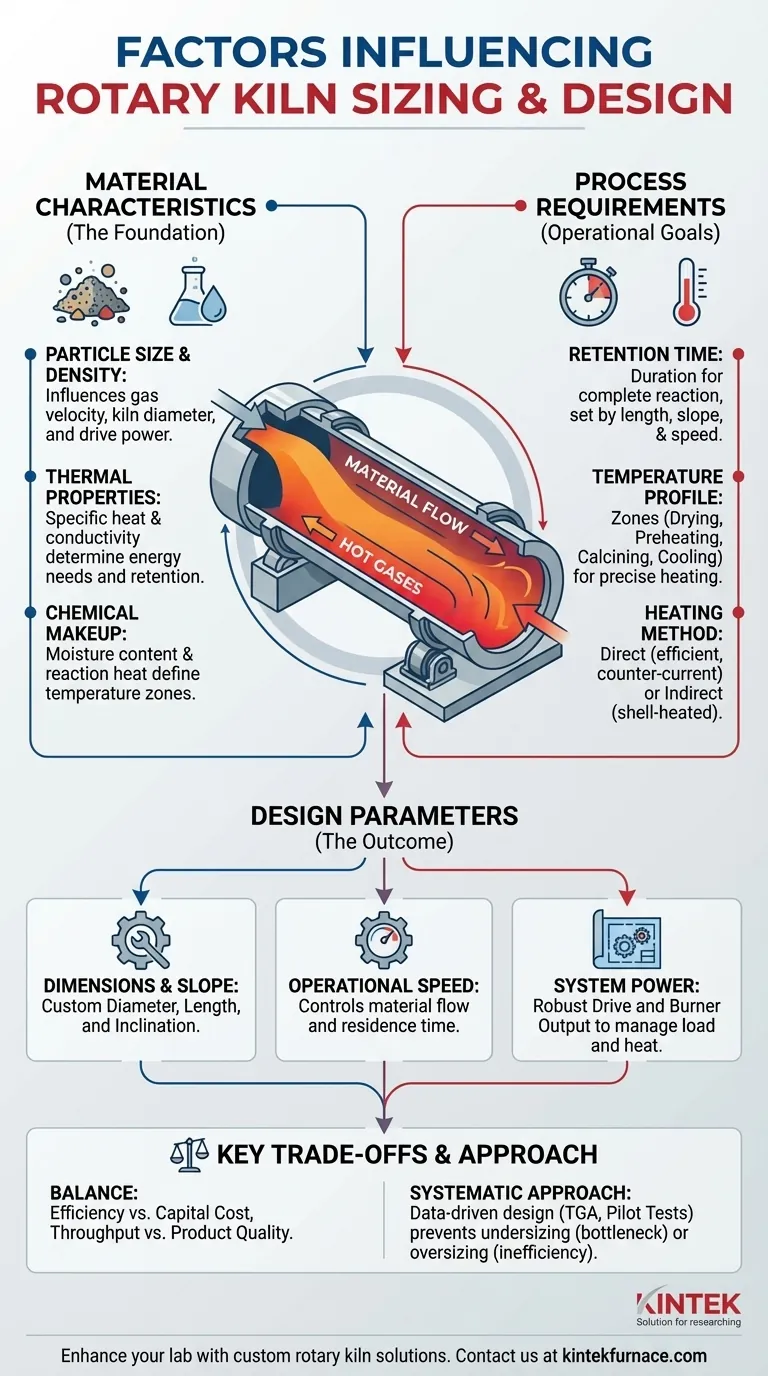

Характеристики материала: Основа дизайна

Материал, который вы собираетесь обрабатывать, является единственным наиболее важным фактором, определяющим весь дизайн. Каждое решение основано на понимании того, как он ведет себя до, во время и после нагрева.

Физические свойства: Размер, плотность и текучесть

Физическая форма подаваемого материала диктует основные размеры и требования к мощности печи. Распределение частиц по размеру напрямую влияет на максимально допустимую скорость газа внутри печи. Мелкодисперсные порошки могут легко уноситься технологическим газом, что требует большего диаметра печи для снижения скорости газа, в то время как гранулированные или пеллетированные материалы могут выдерживать более высокие скорости в корпусе меньшего диаметра.

Объемная плотность также имеет решающее значение. Материалы высокой плотности требуют более прочных опорных конструкций и более мощной приводной системы для выдерживания увеличенной нагрузки.

Тепловые свойства: Как материал реагирует на тепло

Тепловые свойства материала определяют необходимую для обработки энергию и время. Удельная теплоемкость определяет, сколько энергии требуется для повышения температуры материала, влияя на расход топлива.

Теплопроводность измеряет, насколько эффективно тепло движется через слой материала. Низкая теплопроводность может потребовать более длительного времени выдержки или внутренних структур, таких как лифтеры, для обеспечения равномерного нагрева всего материала.

Наконец, теплота реакции — является ли процесс эндотермическим (поглощает энергию) или экзотермическим (выделяет энергию) — является основным фактором при расчете общего энергетического баланса и проектировании системы горелок.

Химические свойства: Само превращение

Химический состав определяет основное назначение печи. Например, содержание влаги должно быть хорошо изучено. Термогравиметрический анализ (ТГА) может показать температуры, при которых выделяется свободная вода (около 100°C) и химически связанная вода (до 260°C или выше).

Эти данные необходимы для проектирования температурного профиля печи и обеспечения достаточной энергии и времени для каждого этапа преобразования, от простой сушки до сложной химической кальцинации.

Требования к процессу: Определение операционной цели

Как только материал понят, вы должны определить конкретные операционные цели. Эти требования переводят свойства материала в набор параметров производительности для печи.

Время выдержки: Достаточно ли долго?

Время выдержки — это продолжительность пребывания материала внутри печи. Это одна из наиболее критически важных переменных процесса, поскольку оно должно быть достаточно долгим для полного завершения желаемых термических и химических реакций.

Это не единая установка, а результат, определяемый тремя ключевыми механическими факторами: длиной печи, ее наклоном (уклоном) и скоростью вращения.

Температурный профиль: Термический путь

Печь не поддерживается при одной температуре. Вместо этого она работает с определенным температурным профилем по всей длине, создавая отдельные зоны. Типичный профиль включает зону сушки, зону предварительного нагрева, высокотемпературную зону кальцинации/реакции и зону охлаждения.

Этот профиль тщательно разрабатывается на основе термического анализа (например, ТГА) для обеспечения нагрева материала с правильной скоростью и достижения целевой температуры в течение необходимого времени. Горелка и система сгорания, обычно расположенные на выпускном конце, создают этот температурный градиент.

Метод нагрева: Прямой или косвенный нагрев

Большинство вращающихся печей используют прямой, противоточный нагрев. В этой высокоэффективной установке горелка горит в выпускном конце печи, и горячие газы движутся вверх по печи в направлении, противоположном потоку материала. Это максимизирует теплопередачу, поскольку самые горячие газы встречаются с наиболее обработанным материалом.

В некоторых случаях косвенный нагрев, при котором корпус нагревается снаружи, используется для материалов, которые не могут контактировать с продуктами сгорания.

Понимание компромиссов

Проектирование печи включает в себя ряд критических инженерных и экономических компромиссов. Их осознание необходимо для принятия обоснованных решений.

Эффективность против капитальных затрат

Более длинная печь большего диаметра обычно обеспечивает лучшую тепловую эффективность и более точное управление процессом. Однако это сопряжено со значительно более высокими первоначальными капитальными затратами. Более короткая, компактная печь дешевле в изготовлении, но, вероятно, будет иметь более высокие текущие затраты на топливо и может предлагать меньшую операционную гибкость.

Производительность против качества продукции

Существует постоянное напряжение между максимизацией объема производства (производительности) и обеспечением постоянного качества продукции. Увеличение скорости подачи сокращает время выдержки материала. Если это слишком сильно форсировать, это может привести к неполной реакции, что приведет к получению нестандартного продукта, требующего переработки или утилизации.

Риск неправильного расчета размера

Недостаточная по размеру печь создаст постоянное узкое место в производстве, неспособное удовлетворить потребности в мощности. Избыточная по размеру печь не только дороже в покупке, но и неэффективна в эксплуатации, поскольку она потребляет избыточную энергию для нагрева большего объема и корпуса, что приводит к более высоким эксплуатационным расходам на протяжении всего срока службы.

Системный подход к проектированию печей

Чтобы обеспечить успешный результат, процесс проектирования должен быть основан на данных и методичен. Правильный подход зависит от вашей конкретной цели.

- Если ваша основная цель — первоначальная оценка осуществимости проекта: Ваш первый шаг — это комплексное испытание материала, начиная с лабораторного анализа (ТГА) и переходя к периодическим или пилотным испытаниям печи для проверки переменных процесса.

- Если ваша основная цель — оптимизация существующего процесса: Сосредоточьтесь на регулировке управляемых переменных — скорости подачи, скорости вращения и мощности горелки — для точной настройки времени выдержки и температурного профиля для повышения эффективности или качества.

- Если ваша основная цель — выбор новой печи: Предоставьте потенциальным поставщикам полный пакет данных о свойствах вашего материала и явных требованиях к процессу (скорость подачи, конечная температура, время выдержки) для получения точно рассчитанного и эффективного агрегата.

В конечном итоге, понимание этих взаимосвязанных факторов позволяет вам специфицировать, оценивать и эксплуатировать вращающуюся печь, которая служит высокоэффективным и надежным решением для обработки.

Сводная таблица:

| Категория фактора | Ключевые элементы | Влияние на дизайн |

|---|---|---|

| Характеристики материала | Размер частиц, плотность, тепловые свойства, химический состав | Определяет размеры печи, потребности в энергии и температурные зоны |

| Требования к процессу | Время выдержки, температурный профиль, метод нагрева | Определяет рабочие параметры, такие как длина, уклон и тип горелки |

| Компромиссы в дизайне | Эффективность против стоимости, производительность против качества, риски неправильного размера | Балансирует капитальные вложения с эксплуатационными характеристиками |

Готовы расширить возможности вашей лаборатории с помощью индивидуального решения для вращающейся печи? В KINTEK мы используем выдающиеся научно-исследовательские разработки и собственное производство для предоставления передовых высокотемпературных печей, включая вращающиеся печи, адаптированные к вашим уникальным экспериментальным потребностям. Наши широкие возможности глубокой индивидуализации обеспечивают точное соответствие свойствам вашего материала и целям процесса, повышая эффективность и качество продукции. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать вашу термическую обработку!

Визуальное руководство

Связанные товары

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- Лабораторная вакуумная наклонная вращающаяся трубчатая печь Вращающаяся трубчатая печь

- Электрическая роторная печь для регенерации активированного угля

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

Люди также спрашивают

- Каковы типичные области применения роторной трубчатой печи? Достижение равномерного нагрева для порошков и гранул

- Каковы преимущества непрерывного движения образца во вращающихся трубчатых печах? Повышение однородности и эффективности

- Как роторные трубчатые печи поддерживают мониторинг в реальном времени и непрерывную обработку? Повысьте эффективность благодаря непрерывному потоку и наблюдению в реальном времени

- Каковы ключевые особенности роторных трубчатых печей в отношении термообработки? Достижение равномерного нагрева и высокой производительности

- Почему эффективная теплопередача важна во вращающихся трубчатых печах? Повышение однородности и пропускной способности