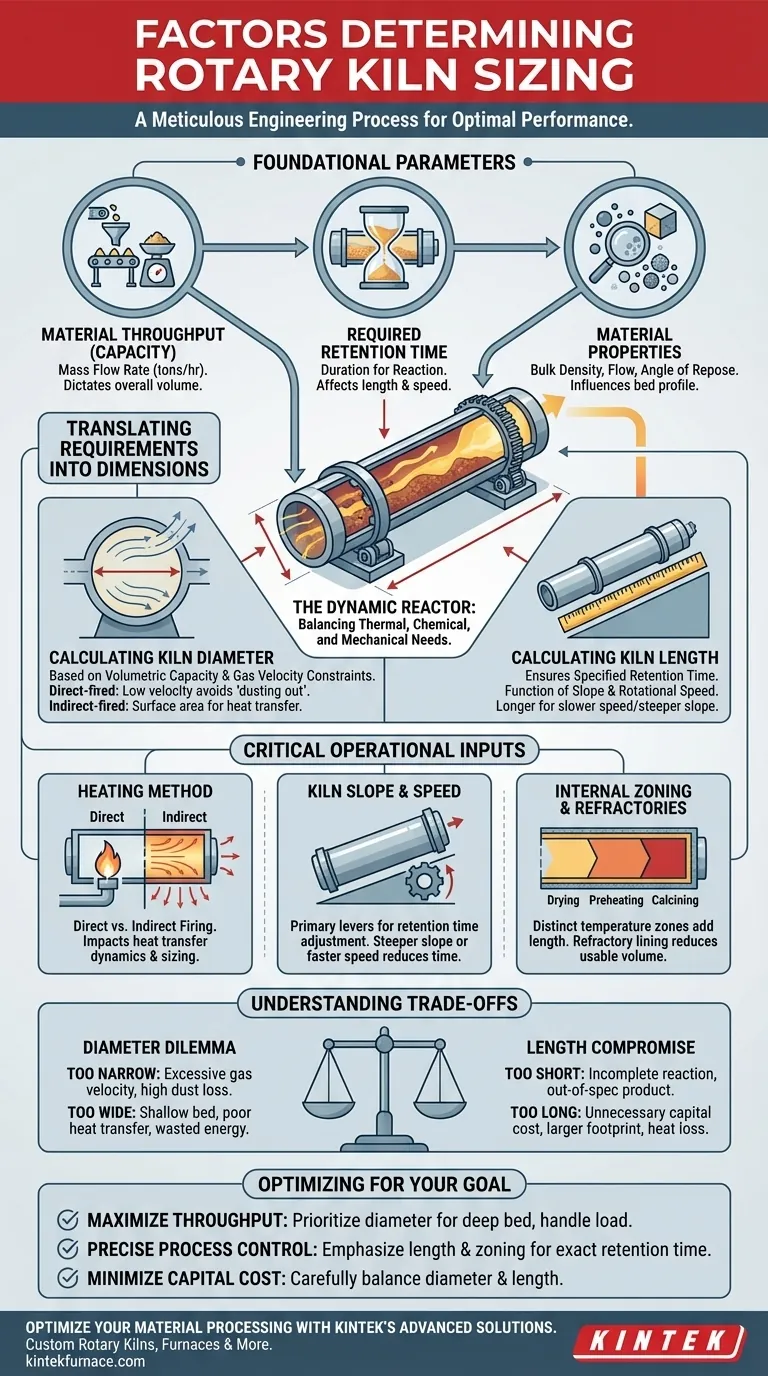

По своей сути, определение размеров вращающейся печи — это тщательный инженерный процесс, который уравновешивает термические и химические требования вашего материала с физической механикой самой печи. Основными факторами, определяющими ее размеры, являются требуемая пропускная способность материала (объем переработки), необходимое время пребывания для достижения желаемой реакции и физические свойства перерабатываемого материала. Эти входные данные напрямую влияют на два конечных результата: диаметр и длину печи.

Вращающаяся печь — это не просто контейнер; это динамический реактор. Ее размер определяется необходимостью подвергнуть определенный объем материала точному температурному профилю в течение заданного времени, обеспечивая при этом эффективное и непрерывное перемещение от входа до выгрузки.

Основные параметры размера

Весь процесс проектирования начинается с глубокого понимания материала, который вы собираетесь перерабатывать. Эти свойства формируют не подлежащую обсуждению основу любого расчета размеров.

Пропускная способность материала (Вместимость)

Самый фундаментальный параметр — это массовый расход материала, обычно измеряемый в тоннах в час. Это определяет общий объем, который печь должна быть способна обрабатывать в любой момент времени.

Все последующие расчеты основаны на выполнении этого основного требования по производительности.

Требуемое время пребывания

Время пребывания — это продолжительность, в течение которой частица материала должна находиться внутри печи для прохождения желаемого физического изменения или химической реакции.

Это определяется с помощью лабораторных испытаний или испытаний в пилотном масштабе. Процесс, требующий длительного времени пребывания, повлечет за собой необходимость более длинной печи или более медленной скорости транспортировки материала.

Свойства материала и профиль слоя

Характеристики материала — такие как его насыпная плотность, распределение размеров частиц и угол естественного откоса — имеют решающее значение.

Эти свойства влияют на то, как материал перекатывается и течет, что определяет оптимальный профиль слоя, или процент поперечного сечения печи, заполненный материалом. Типичный уровень заполнения составляет от 10 до 20%.

Преобразование требований в размеры

После того как установлены основные параметры, они используются для расчета физических размеров печи. Диаметр и длина взаимосвязаны, но определяются разными основными факторами.

Расчет диаметра печи

Диаметр печи в первую очередь зависит от требуемой объемной производительности и ограничений по скорости газа внутри печи.

В печах прямого нагрева диаметр должен быть достаточно большим, чтобы поддерживать низкую скорость противоточного газа. Чрезмерно высокая скорость может привести к выдуванию мелкого материала из печи, что называется «пыление».

Для печей непрямого нагрева диаметр более тесно связан с достижением необходимой площади поверхности для теплопередачи в слой материала.

Расчет длины печи

Длина печи рассчитывается для обеспечения требуемого времени пребывания. Она является прямой функцией наклона печи и ее скорости вращения.

Материал продвигается по печи с каждым оборотом. Следовательно, для достижения заданного времени пребывания требуется более длинная печь, если наклон круче или скорость вращения выше.

Критические рабочие входные данные

Окончательные размеры уточняются с помощью набора рабочих переменных, которые вы контролируете. Эти настройки определяются на этапе проектирования и оказывают большое влияние на окончательный размер и эффективность печи.

Метод нагрева (прямой или непрямой)

Является ли печь прямого нагрева (пламя горелки и газы контактируют с материалом) или непрямого нагрева (тепло подводится к внешней стороне корпуса) принципиально меняет расчеты размеров.

Конструкции с прямым нагревом определяются тепловой эффективностью и динамикой газового потока, в то время как конструкции с непрямым нагревом отдают приоритет кондуктивной теплопередаче через корпус печи.

Наклон и скорость вращения печи

Наклон, или наклон печи (обычно от 1% до 4%), и ее скорость вращения (от 0,2 до 5 об/мин) работают вместе для контроля скорости перемещения материала.

Эти два параметра являются основными рычагами для регулировки времени пребывания. Более крутой наклон или более быстрое вращение перемещают материал быстрее, сокращая время пребывания для заданной длины.

Внутреннее зонирование и огнеупоры

Большинство процессов требуют различных температурных зон (например, сушка, предварительный нагрев, кальцинирование). Длина каждой зоны должна быть рассчитана для удовлетворения требований процесса, что влияет на общую длину печи.

Кроме того, огнеупорная футеровка, защищающая стальной корпус, уменьшает внутренний полезный объем. Ее толщина должна быть учтена при расчете диаметра, чтобы обеспечить требуемую производительность.

Понимание компромиссов

Определение размеров печи включает в себя балансировку конкурирующих факторов. Ошибка в одном направлении приводит к неэффективности, а ошибка в другом — к сбою процесса.

Дилемма диаметра

Печь, которая слишком узкая, может привести к чрезмерной скорости газа в системах прямого нагрева, вызывая большие потери пыли и снижение выхода.

И наоборот, печь, которая слишком широка для требуемой пропускной способности, может привести к неглубокому слою материала, что вызовет плохую теплопередачу, потерю энергии и более высокие капитальные затраты.

Компромисс по длине

Печь, которая слишком короткая, является критическим отказом. Она не обеспечит необходимого времени пребывания, что означает, что материал выйдет до завершения реакции, что приведет к несоответствию продукта спецификациям.

Необоснованно длинная печь представляет собой значительные и ненужные капитальные затраты. Она также увеличивает физический размер, затраты на структурную поддержку и вероятность потерь тепла через ее поверхность.

Принятие правильного выбора для вашей цели

Ваша окончательная конструкция печи должна быть оптимизирована для вашего наиболее критического рабочего приоритета.

- Если ваш основной фокус — максимизация пропускной способности: Отдайте приоритет диаметру, который обеспечивает глубокий слой материала, не создавая при этом чрезмерной скорости газа, и убедитесь, что приводная система может выдержать нагрузку.

- Если ваш основной фокус — точный контроль процесса: Сделайте акцент на расчете длины печи и зонирования, чтобы гарантировать достижение требуемого времени пребывания и температурного профиля без компромиссов.

- Если ваш основной фокус — минимизация капитальных затрат: Тщательно сбалансируйте диаметр и длину; более короткая и широкая печь может иметь тот же объем, что и более длинная и узкая, но затраты на конструкцию, установку и эксплуатацию будут отличаться.

В конечном счете, правильное определение размеров печи — это план для предсказуемой, эффективной и успешной переработки материалов.

Сводная таблица:

| Фактор | Ключевое влияние на размер |

|---|---|

| Пропускная способность материала | Определяет требования к объему и вместимости печи |

| Время пребывания | Влияет на длину печи для завершения реакций |

| Свойства материала | Влияет на профиль слоя и динамику потока |

| Метод нагрева | Определяет диаметр на основе скорости газа или теплопередачи |

| Наклон и скорость печи | Контролирует скорость перемещения материала и время пребывания |

| Внутреннее зонирование | Увеличивает общую длину для различных стадий нагрева |

Оптимизируйте переработку материалов с помощью передовых решений для вращающихся печей от KINTEK! Используя исключительные исследования и разработки и собственное производство, мы предоставляем разнообразные лаборатории с индивидуальными высокотемпературными системами печей, включая вращающиеся печи, муфельные, трубчатые, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, повышая эффективность и контроль. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши цели!

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь непрерывного действия малая вращающаяся печь для отопления завода пиролиза

- Электрическая вращающаяся печь Малая вращающаяся печь Пиролиз биомассы Завод Вращающаяся печь

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- Электрическая вращающаяся печь пиролиза завод машина малый вращающаяся печь кальцинер

- Электрическая роторная печь для регенерации активированного угля

Люди также спрашивают

- Почему вращающаяся печь особенно подходит для обработки FMDS с высоким содержанием углерода? Превратите углеродные отходы в ресурс

- Как регулируется глубина слоя в роторной печи и почему это важно? Оптимизация теплопередачи и эффективности

- Каковы области применения вращающихся печей в промышленности строительных материалов помимо клинкера для цемента? Объяснение ключевых применений

- Как сырьевой шлам перемещается внутри вращающейся печи? Освоение контролируемого потока для эффективной обработки

- Что такое роторная печь с электрическим нагревом и в каких отраслях она используется? Откройте для себя прецизионный нагрев для высокочистых материалов