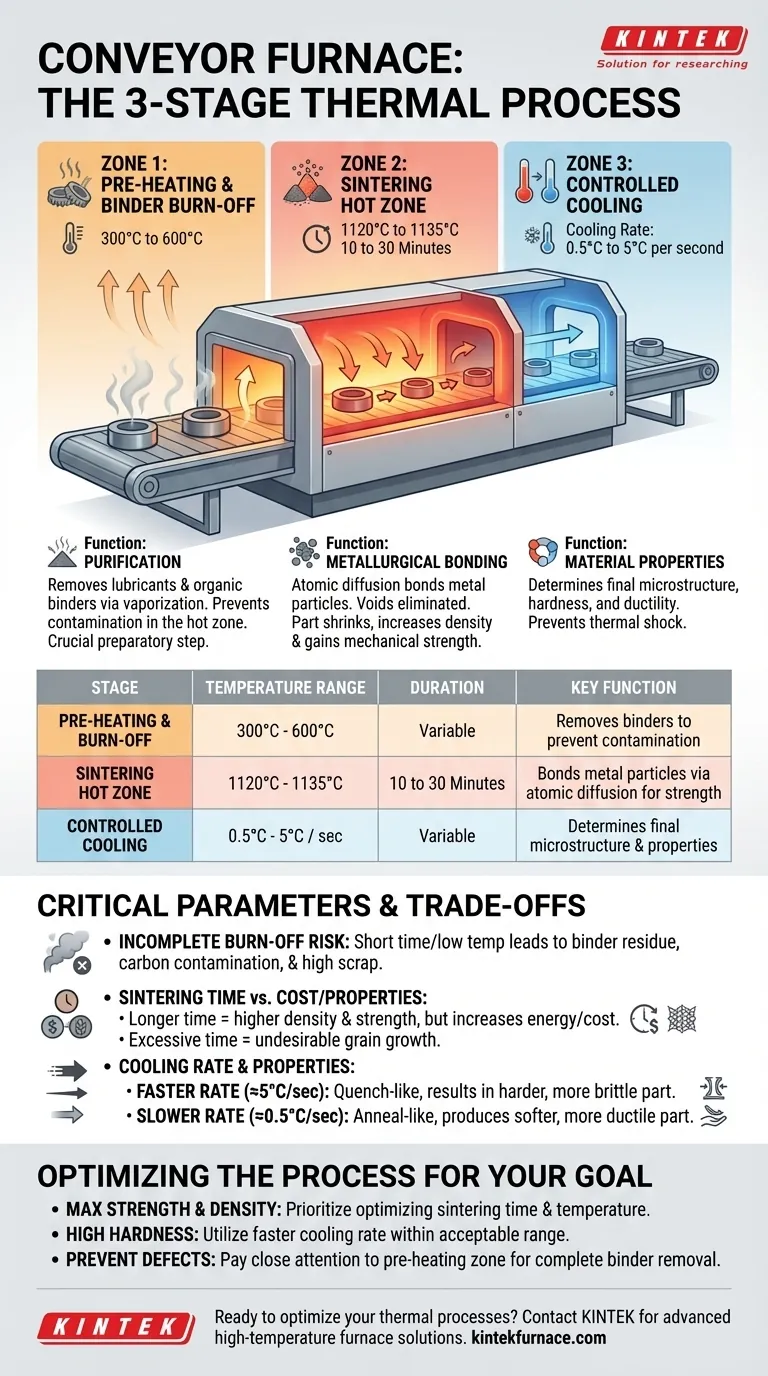

В камерной печи с конвейером детали проходят трехстадийный термический процесс, предназначенный для спекания или пайки. Стадии включают зону предварительного нагрева при низкой температуре для очистки, высокотемпературную зону для металлургической связи и заключительную зону для контролируемого охлаждения для достижения желаемых свойств материала.

Путешествие через камерную печь с конвейером — это не просто нагрев и охлаждение. Это точная, многозонная термическая трансформация, которая методично превращает спрессованный порошок или собранные компоненты в единую, прочную и функциональную деталь.

Объяснение трехзонного термического процесса

Камерная печь с конвейером работает путем перемещения деталей с постоянной скоростью через отдельные температурные зоны. Каждая зона выполняет критически важную функцию в общем производственном процессе, чаще всего для спекания деталей из порошковых металлов.

Зона 1: Предварительный нагрев и выгорание связующего (от 300°C до 600°C)

Первая стадия является важнейшим подготовительным шагом. Прежде чем детали можно будет спекать при высоких температурах, необходимо тщательно удалить любые смазочные материалы или органические связующие, использовавшиеся на этапе компактирования порошка.

Нагрев деталей в этом низкотемпературном диапазоне испаряет эти соединения. Это предотвращает их попадание в высокотемпературную зону спекания, что в противном случае может вызвать дефекты, такие как сажа, пористость или плохие металлургические связи в конечном продукте.

Зона 2: Горячая зона спекания (от 1120°C до 1135°C)

Это ядро процесса, где происходит фактическая консолидация детали. При этих высоких температурах, которые немного ниже точки плавления материала, происходит процесс, называемый атомной диффузией.

Отдельные частицы металлического порошка скрепляются вместе, образуя прочные металлургические перешейки между ними. Этот процесс, известный как спекание, устраняет пустоты между частицами, заставляя деталь сжиматься, увеличивать плотность и приобретать значительную механическую прочность. Деталь остается в этой зоне в течение от 10 до 30 минут, чтобы обеспечить полное спекание.

Зона 3: Контролируемое охлаждение (от 0,5°C до 5°C в секунду)

Заключительная стадия — это не просто охлаждение детали. Скорость охлаждения является критической переменной, которая определяет конечную микроструктуру и, следовательно, механические свойства детали, такие как твердость и пластичность.

Эта контролируемая скорость охлаждения, составляющая от 0,5°C до 5°C в секунду, тщательно регулируется для предотвращения термического удара (который может вызвать растрескивание) и для закрепления желаемой металлургической фазы.

Понимание компромиссов и критических параметров

Успешный результат зависит от баланса параметров каждой зоны. Ошибка на одном этапе поставит под угрозу весь процесс.

Риск неполного выгорания

Если стадия предварительного нагрева слишком коротка или температура слишком низка, связующее может быть удалено не полностью. Этот остаток сгорит в горячей зоне, что приведет к загрязнению поверхности детали углеродом и внутри печи, создавая сценарий с высоким процентом брака и большим объемом работ по обслуживанию.

Время спекания против стоимости и свойств

Более длительное время в горячей зоне может увеличить плотность и прочность детали. Однако это также потребляет больше энергии и снижает пропускную способность, увеличивая затраты. Чрезмерное время или температура также могут привести к нежелательному росту зерен, что иногда может снизить ударную вязкость материала.

Скорость охлаждения и механические свойства

Выбор скорости охлаждения — это прямой компромисс между твердостью и пластичностью.

- Более быстрая скорость охлаждения (близкая к 5°C/сек) действует как закалка, в результате чего деталь становится более твердой, но потенциально более хрупкой.

- Более медленная скорость охлаждения (близкая к 0,5°C/сек) сродни отжигу, в результате чего деталь становится более мягкой и пластичной, с которой легче работать при механической обработке.

Оптимизация процесса в соответствии с вашей целью

Чтобы правильно настроить процесс в камерной печи с конвейером, необходимо начать с желаемых свойств конечного компонента.

- Если ваш основной акцент — максимальная прочность и плотность детали: Уделите первоочередное внимание оптимизации времени и температуры спекания, обеспечивая полную атомную диффузию без чрезмерного роста зерен.

- Если ваш основной акцент — достижение высокой твердости: Используйте более быструю скорость охлаждения в допустимом для вашего материала диапазоне, чтобы закрепить твердую микроструктуру, похожую на мартенсит.

- Если ваш основной акцент — предотвращение дефектов и обеспечение стабильности: Уделяйте наибольшее внимание зоне предварительного нагрева, гарантируя достаточное время для полного удаления связующего перед тем, как детали попадут в секцию с высокой температурой.

В конечном счете, овладение этим процессом означает рассматривать камерную печь с конвейером не как духовку, а как инструмент для точного инжиниринга материаловедения.

Сводная таблица:

| Стадия | Температурный диапазон | Продолжительность | Ключевая функция |

|---|---|---|---|

| Предварительный нагрев и выгорание связующего | От 300°C до 600°C | Переменная | Удаляет смазочные материалы и связующие для предотвращения загрязнения |

| Горячая зона спекания | От 1120°C до 1135°C | От 10 до 30 минут | Связывает частицы металла посредством атомной диффузии для придания прочности и плотности |

| Контролируемое охлаждение | От 0,5°C до 5°C в секунду | Переменная | Определяет конечную микроструктуру и механические свойства, такие как твердость и пластичность |

Готовы оптимизировать ваши термические процессы с высокой точностью? В KINTEK мы используем исключительные исследования и разработки (R&D) и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных для вашей лаборатории. Наша линейка продуктов — включая муфельные, трубчатые, роторные печи, печи с вакуумом и атмосферой, а также системы CVD/PECVD — дополняется мощными возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных потребностей. Независимо от того, спекаете ли вы, паяете или разрабатываете новые материалы, мы можем помочь вам достичь превосходных результатов с помощью надежного и эффективного оборудования. Свяжитесь с нами сегодня, чтобы обсудить, как наши печи могут повысить эффективность вашего производства и качество деталей!

Визуальное руководство

Связанные товары

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь для вакуумной термообработки молибдена

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

Люди также спрашивают

- Как термообработка в азотной атмосфере улучшает упрочнение поверхности? Повышение долговечности и производительности

- В каких отраслях обычно используется термообработка в инертной атмосфере? Ключевые области применения в военной, автомобильной промышленности и других отраслях

- Каковы преимущества термообработки в инертной атмосфере? Предотвращение окисления и сохранение целостности материала

- Почему контроль влажности критически важен при термообработке в инертной атмосфере? Предотвращение окисления и обеспечение целостности материала

- Каковы два основных типа атмосферных печей и их характеристики? Выберите правильную печь для вашей лаборатории