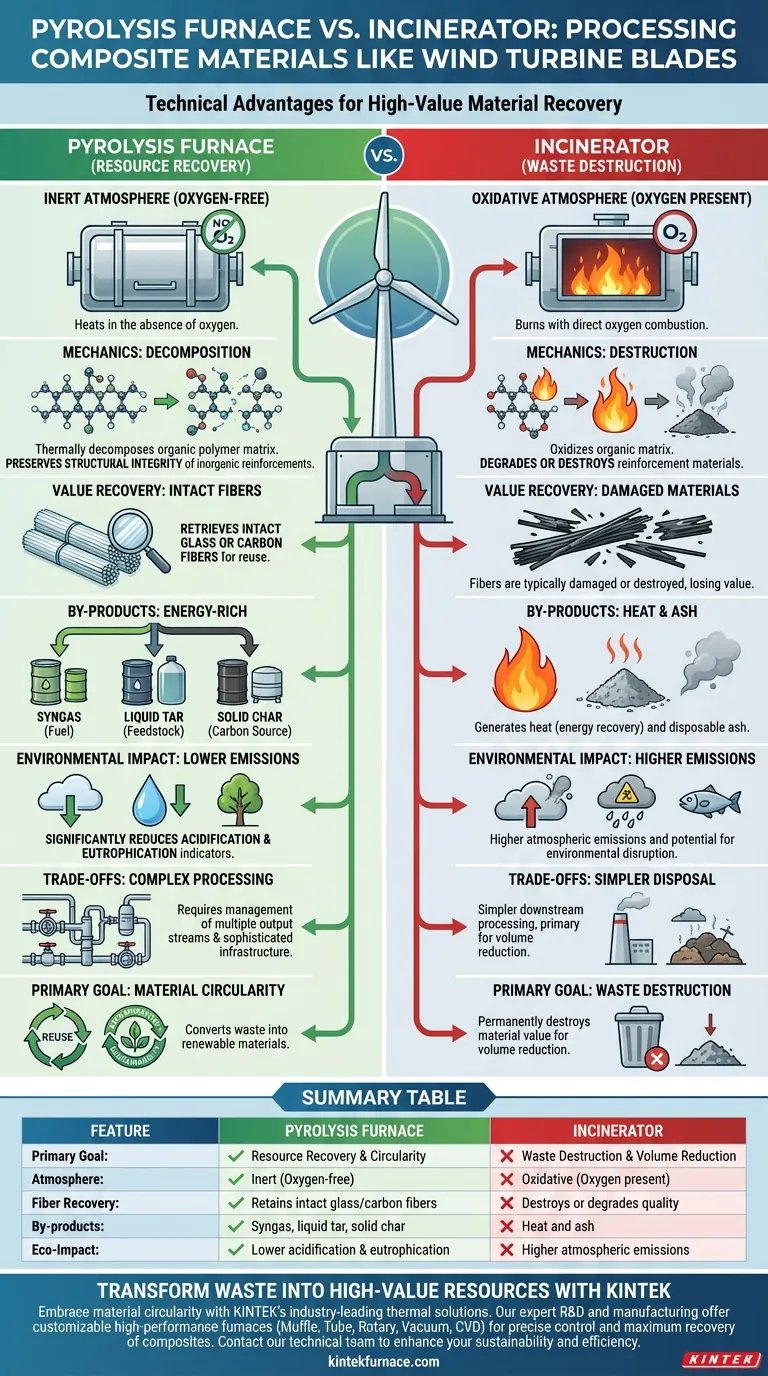

Основным техническим преимуществом пиролизной печи является ее способность извлекать ценные материалы, а не просто уничтожать их путем сжигания. В отличие от мусоросжигательных установок, которые сжигают отходы в присутствии кислорода, пиролизная печь нагревает органические компоненты в инертной (бескислородной) атмосфере. Этот процесс сохраняет структурную целостность неорганических армирующих материалов, таких как стекловолокно или углеродное волокно, используемые в лопастях ветряных турбин, одновременно преобразуя полимерную матрицу в полезные энергетические побочные продукты.

Ключевой вывод В то время как сжигание является методом уменьшения объема, уничтожающим материал для получения тепла, пиролиз — это метод извлечения ресурсов. Он эффективно отделяет органическую полимерную матрицу от неорганических волокон, позволяя повторно использовать ценные композитные материалы в замкнутом цикле, значительно снижая при этом показатели воздействия на окружающую среду, такие как закисление.

Механизмы разделения материалов

Работа в инертной атмосфере

Фундаментальное различие заключается в среде обработки. Мусоросжигательные установки полагаются на прямое сжигание, которое требует кислорода и приводит к окислению материалов.

Пиролизные печи работают в инертной атмосфере. Исключая кислород, система предотвращает сжигание, заставляя органические полимерные материалы разлагаться термически, а не сгорать.

Разложение против уничтожения

В мусоросжигательной установке цель состоит в уничтожении органической матрицы для выделения тепла. Это часто приводит к деградации любых присутствующих армирующих материалов.

При пиролизе органические компоненты разлагаются химически. Это разложение создает разделение между смоляной матрицей и структурными волокнами, облегчая извлечение последних.

Возможности извлечения ценности

Извлечение неповрежденных неорганических волокон

Для композитных материалов, таких как лопасти ветряных турбин, возможность извлечения волокон является наиболее важным техническим преимуществом.

Пиролиз позволяет извлекать относительно неповрежденные неорганические волокна, в частности стекловолокно или углеродное волокно. Поскольку процесс избегает турбулентности и окислительного стресса прямого сжигания, эти волокна сохраняют большую часть своего качества и могут быть повторно использованы в новых производственных приложениях.

Получение богатых энергией побочных продуктов

Вместо немедленного выделения энергии в виде тепла (как при сжигании), пиролиз преобразует органическую полимерную массу в три различных, ценных потока.

Процесс разложения дает сингаз, жидкий смолу и твердый уголь. Эти побочные продукты богаты энергией и могут быть уловлены и использованы в качестве источников топлива или химического сырья для других промышленных процессов.

Профиль воздействия на окружающую среду

Снижение закисления

Пиролиз предлагает явное преимущество в отношении выбросов в атмосферу.

По сравнению с сжиганием, процесс пиролиза значительно снижает показатели закисления. Это предполагает более низкий выброс кислых газов (таких как диоксид серы или оксиды азота), которые способствуют кислотным дождям.

Снижение эвтрофикации

Процесс также показывает лучшие результаты в отношении воздействия на водные и почвенные экосистемы.

Данные указывают на значительное снижение потенциала эвтрофикации по сравнению с сжиганием. Это означает, что процесс выделяет меньше избыточных питательных веществ, которые могут нарушить водные экосистемы, делая его более экологически устойчивым вариантом для переработки крупномасштабных композитов.

Понимание компромиссов

Управление множественными выходными потоками

В то время как сжигание приводит к получению простой золы и тепла, пиролиз дает сложный набор выходных продуктов.

Операторы должны быть готовы обрабатывать и очищать синтез-газ, жидкую смолу и твердый уголь. Это требует более сложной инфраструктуры последующей обработки по сравнению с простым очисткой дымовых газов и утилизацией золы мусоросжигательной установки.

Выбор правильной технологии для вашей цели

Чтобы выбрать подходящую технологию для вашего проекта, взвесьте свои основные цели:

- Если ваш основной фокус — цикличность материалов: Выбирайте пиролиз для извлечения неповрежденных стекловолокон или углеродных волокон для повторного использования в новых композитных изделиях.

- Если ваш основной фокус — соответствие экологическим нормам: Выбирайте пиролиз для минимизации конкретных показателей воздействия, таких как закисление и эвтрофикация.

- Если ваш основной фокус — простая утилизация: Имейте в виду, что сжигание обеспечивает уменьшение объема, но необратимо уничтожает ценность материалов композитов.

Пиролиз превращает композиты, отслужившие свой срок службы, из отходов в источник возобновляемых материалов и энергетических химикатов.

Сводная таблица:

| Функция | Пиролизная печь | Мусоросжигательная установка |

|---|---|---|

| Основная цель | Извлечение ресурсов и цикличность | Уничтожение отходов и уменьшение объема |

| Атмосфера | Инертная (бескислородная) | Окислительная (присутствует кислород) |

| Извлечение волокна | Сохраняет неповрежденные стекловолокна/углеродные волокна | Уничтожает или ухудшает качество волокна |

| Побочные продукты | Сингаз, жидкая смола и твердый уголь | Тепло и зола |

| Экологическое воздействие | Меньшее закисление и эвтрофикация | Более высокие выбросы в атмосферу |

Превратите отходы в высокоценные ресурсы с KINTEK

Готовы выйти за рамки простой утилизации и перейти к цикличности материалов? KINTEK предлагает ведущие в отрасли термические решения, разработанные для сложных задач переработки композитов. Опираясь на экспертные исследования и разработки, а также на производство, мы предлагаем высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы — все полностью настраиваемые в соответствии с вашими конкретными потребностями в обработке.

Независимо от того, извлекаете ли вы углеродные волокна из лопастей ветряных турбин или обрабатываете передовые лабораторные материалы, наши высокотемпературные печи обеспечивают точный контроль и максимальное извлечение. Свяжитесь с нашей технической командой сегодня, чтобы узнать, как наши индивидуальные технологии печей могут повысить вашу устойчивость и эффективность.

Визуальное руководство

Ссылки

- Guillaume Zante, Andrew P. Abbott. A toolbox for improved recycling of critical metals and materials in low-carbon technologies. DOI: 10.1039/d3su00390f

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- 1400℃ муфельная печь для лаборатории

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Каковы преимущества использования вакуумной сушильной печи для очистки наночастиц оксида цинка? Превосходное качество материала

- Как система циркуляции охлаждающей воды способствует удалению примесей? Оптимизация чистоты хлорида рубидия

- Какова техническая ценность испытательной печи с водородным восстановлением в производстве "зеленой" стали? Масштабирование устойчивого производства

- Почему для сушки ZnO-FL используется лабораторная вакуумная печь? Сохранение деликатной морфологии наночастиц

- Почему вакуумная печь предпочтительнее для сушки электродов с модификацией MXene? Оптимизируйте электрохимические успехи вашей лаборатории

- Каково назначение печи в лаборатории? Откройте для себя точный высокотемпературный контроль для трансформации материалов

- Какие факторы следует учитывать при выборе печи на основе свойств материала? Обеспечьте оптимальную термообработку

- Почему точный контроль температуры необходим для сушки сырья из косточек сливы? Повышение качества биоугля и измельчения