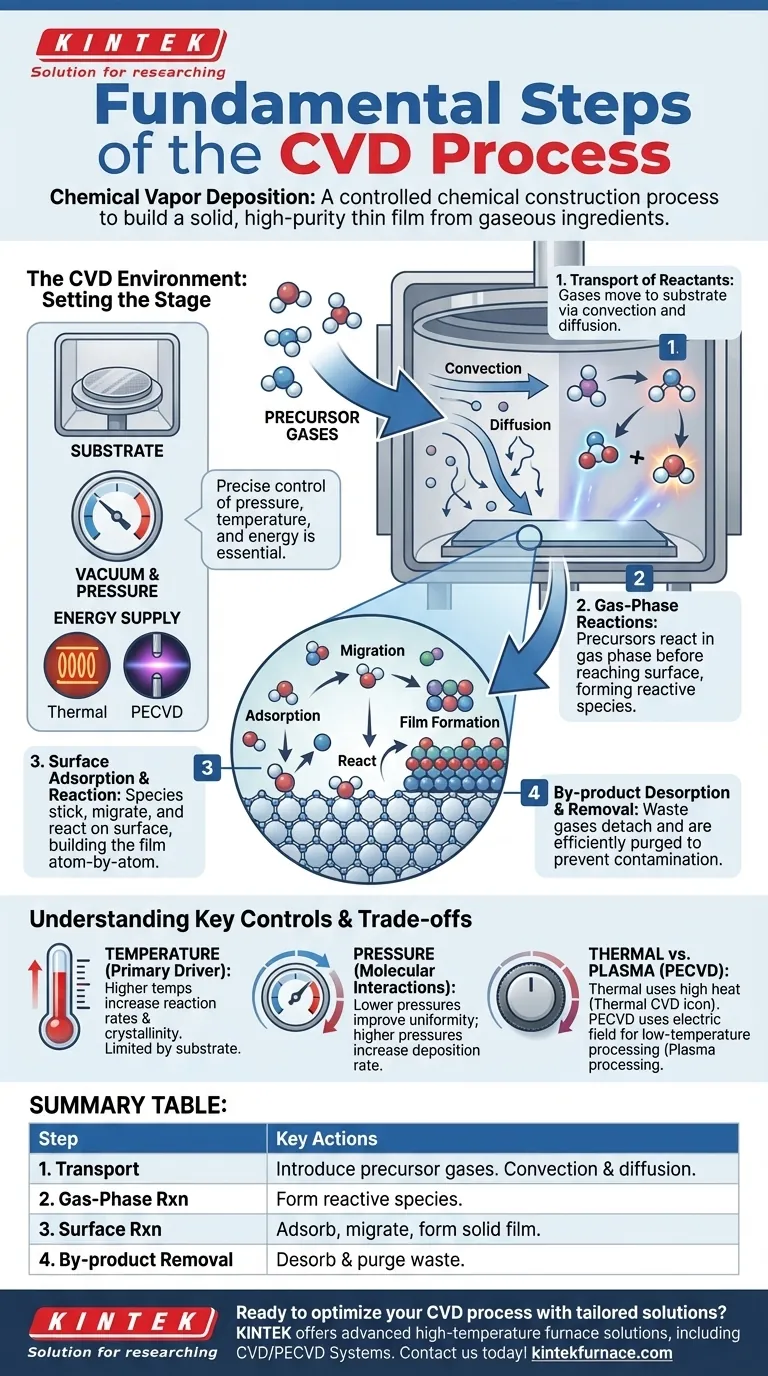

По своей сути, химическое осаждение из газовой фазы (CVD) — это четырехступенчатый процесс, используемый для создания твердой, высокочистой тонкой пленки на поверхности из газообразных компонентов. Основные этапы включают транспортировку реагентов к подложке, инициирование химических реакций на этой подложке или вблизи нее, образование твердой пленки в результате этих реакций и удаление образующихся отходов из камеры.

Химическое осаждение из газовой фазы — это не просто метод нанесения покрытия; это контролируемый процесс химического конструирования. Успех зависит от точного управления последовательностью физического транспорта и химических реакций для создания материала, атом за атомом или молекула за молекулой, из газообразного состояния в твердую пленку.

Среда CVD: Подготовка сцены

Прежде чем начнется основной процесс, среда должна быть идеально подготовлена. Это не этап самого роста пленки, а критически важное предварительное условие для успешного результата.

Подложка и Камера

Подложка, материал, который необходимо покрыть, помещается внутрь герметичной реакционной камеры. Среда в камере, в первую очередь ее давление и температура, тщательно контролируется. Большинство процессов CVD проводятся в вакууме для удаления загрязняющих веществ и лучшего контроля поведения газов-реагентов.

Подача Энергии

Химические реакции требуют энергии. В традиционном CVD эта энергия является тепловой и подается путем нагрева подложки и камеры до сотен или даже тысяч градусов Цельсия. В других вариантах, таких как плазменно-усиленное химическое осаждение (PECVD), энергия поступает от электрического поля, создающего реакционноспособную плазму.

Четыре Основные Стадии Роста Пленки

После того как среда установлена, процесс формирования пленки разворачивается в четыре отдельных, последовательных этапа.

Этап 1: Транспорт Реагентов

В камеру подаются газы-прекурсоры, содержащие атомы, необходимые для получения конечной пленки. Эти газы транспортируются к поверхности подложки посредством двух основных механизмов: конвекции (массовый поток газа) и диффузии (случайное движение молекул).

Этап 2: Реакции в Газовой Фазе

По мере того как прекурсоры движутся к горячей подложке, некоторые из них могут реагировать друг с другом в газовой фазе до достижения поверхности. Это может создать новые, высокореактивные химические частицы, которые необходимы для формирования конечной пленки.

Этап 3: Поверхностная Адсорбция и Реакция

Это самый важный этап, на котором фактически строится пленка. Реактивные частицы из газовой фазы достигают подложки и прилипают к ее поверхности — процесс, называемый адсорбцией. После адсорбции они мигрируют по поверхности, находят энергетически выгодные места и претерпевают химические реакции, которые превращают их в твердое, стабильное вещество.

Этап 4: Десорбция и Удаление Побочных Продуктов

Химические реакции на поверхности почти всегда производят летучие побочные продукты (отработанные газы). Эти побочные продукты должны отделиться от поверхности (десорбция), быть унесены и выведены из камеры. Если побочные продукты не удаляются эффективно, они могут загрязнить пленку или помешать дальнейшему росту.

Понимание Компромиссов и Ключевого Управления

Качество, состав и толщина конечной пленки не являются случайными; они являются прямым результатом тщательного балансирования ключевых параметров процесса.

Температура: Основной Движущий Фактор

В термическом CVD температура является самой важной управляющей ручкой. Более высокие температуры, как правило, увеличивают скорость реакции и могут улучшить кристалличность пленки. Однако температура ограничена температурой плавления подложки или ее тепловой устойчивостью.

Давление: Управление Молекулярными Взаимодействиями

Давление в камере определяет плотность молекул газа и их среднюю длину свободного пробега (среднее расстояние, которое молекула проходит до столкновения с другой). Более низкое давление уменьшает нежелательные реакции в газовой фазе и улучшает однородность пленки, в то время как более высокое давление может увеличить скорость осаждения.

Компромисс Между Тепловым и Плазменным Методами

Основным ограничением традиционного CVD является требование очень высоких температур, которые могут повредить чувствительные подложки, такие как пластики или некоторые электронные компоненты. Плазменно-усиленное химическое осаждение (PECVD) решает эту проблему, используя электрическое поле для создания низкотемпературной плазмы. Эта плазма активирует газы-прекурсоры, позволяя осаждению происходить при значительно более низких и безопасных температурах.

Применение к Вашему Проекту

Выбор параметров CVD полностью определяется свойствами, которые вам нужны в вашей конечной пленке, и ограничениями вашей подложки.

- Если ваш основной фокус — высокочистые, кристаллические пленки (например, для полупроводников): Часто необходим высокотемпературный термический процесс CVD, чтобы обеспечить энергию для атомов, чтобы они сформировали идеальную кристаллическую решетку.

- Если ваш основной фокус — нанесение покрытий на чувствительные к температуре подложки (например, полимеры): Вы должны использовать метод с более низкой температурой, такой как PECVD, чтобы избежать повреждения основного материала.

- Если ваш основной фокус — точный контроль толщины и однородности: Первостепенное значение имеет скрупулезный, стабильный контроль скорости подачи газов, давления в камере и распределения температуры по всей подложке.

Освоив эти шаги и управляющие ими переменные, вы сможете создавать тонкие пленки с заданными свойствами практически для любого применения.

Сводная Таблица:

| Этап | Описание | Ключевые Действия |

|---|---|---|

| 1. Транспорт Реагентов | Газы перемещаются к подложке посредством конвекции и диффузии. | Подача газов-прекурсоров в камеру. |

| 2. Реакции в Газовой Фазе | Прекурсоры реагируют в газовой фазе до достижения подложки. | Образование реактивных частиц для осаждения. |

| 3. Поверхностная Адсорбция и Реакция | Частицы прилипают к подложке и образуют твердую пленку. | Адсорбция, миграция и реакция на поверхности. |

| 4. Десорбция и Удаление Побочных Продуктов | Отработанные газы отделяются и выводятся из камеры. | Десорбция побочных продуктов для предотвращения загрязнения. |

Готовы оптимизировать ваш процесс CVD с помощью индивидуальных решений? В KINTEK мы используем выдающиеся исследования и разработки, а также собственное производство, чтобы предлагать передовые высокотемпературные печные решения, включая системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы точно удовлетворяем ваши уникальные экспериментальные требования, работаете ли вы с полупроводниками, полимерами или другими материалами. Свяжитесь с нами сегодня, чтобы обсудить, как наши муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи и многое другое могут повысить эффективность и результаты вашей лаборатории!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок