Несмотря на свою мощность и универсальность, нагревательные элементы из карбида кремния (SiC) обладают явными недостатками, которыми необходимо управлять. Основными недостатками являются их склонность к увеличению электрического сопротивления со временем (процесс, известный как старение), их присущая хрупкость, требующая осторожного обращения, и более высокая начальная стоимость по сравнению с обычными металлическими элементами. Эти факторы вносят уникальные сложности, связанные с управлением мощностью, планированием технического обслуживания и установкой.

Основная проблема использования элементов SiC заключается не в их производительности, которая превосходна при высоких температурах, а в общей стоимости владения. Вы обмениваете более высокие первоначальные инвестиции и постоянную сложность обслуживания на возможность надежной работы в экстремальных термических условиях.

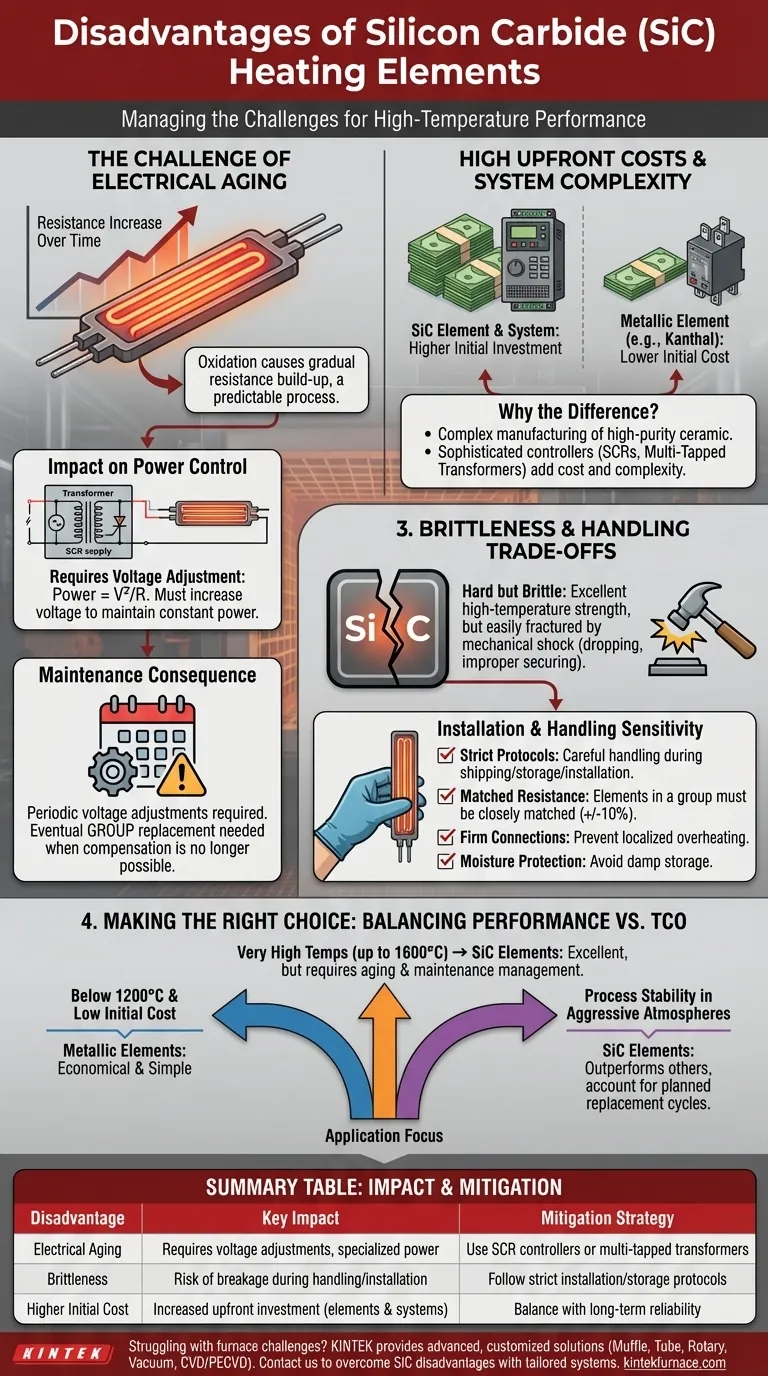

Проблема электрического старения

Наиболее существенным эксплуатационным недостатком SiC является постепенное изменение его электрических свойств в течение срока службы. Этот процесс «старения» является фундаментальной характеристикой материала.

Понимание увеличения сопротивления

По мере работы элементов SiC при высоких температурах они медленно окисляются. Это окисление накапливается в структуре материала, вызывая постоянное увеличение его электрического сопротивления.

Это изменение не является признаком неминуемой поломки, а предсказуемым аспектом жизненного цикла элемента. Однако оно напрямую влияет на систему подачи электроэнергии.

Влияние на управление мощностью

Для поддержания постоянной выходной мощности (и, следовательно, стабильной температуры) напряжение, подаваемое на элемент, должно быть увеличено, чтобы компенсировать растущее сопротивление (Мощность = V²/R).

Это означает, что простой контроллер включения/выключения недостаточен. Системы SiC требуют специализированного источника питания, обычно многоотводного трансформатора или контроллера с фазовым управлением на тиристорах (SCR), для постепенного увеличения напряжения со временем.

Последствия для технического обслуживания

Необходимость регулировки напряжения означает, что техническое обслуживание не является необязательным. Техники должны периодически переключаться на более высокий отвод напряжения на трансформаторе, чтобы поддерживать заданную температуру печи.

В конечном итоге сопротивление увеличивается до такой степени, что источник питания больше не может компенсировать его. На этом этапе весь комплект элементов в зоне управления должен быть заменен как группа для обеспечения равномерного нагрева. Этот запланированный цикл замены является ключевой эксплуатационной стоимостью.

Первоначальные затраты и сложность системы

Помимо эксплуатационных характеристик, первоначальные инвестиции в систему нагрева SiC обычно выше, чем в альтернативные варианты, разработанные для более низких температур.

Более высокая первоначальная стоимость элементов

Отдельно нагревательные элементы из SiC дороже стандартных металлических проволочных элементов, таких как элементы из железо-хромо-алюминиевых сплавов (например, Kanthal).

Эта разница в стоимости является прямым результатом сложного производственного процесса, необходимого для получения высокочистого, высокоплотного керамического материала.

Необходимость специализированных источников питания

Как упоминалось, требование к сложным контроллерам мощности, таким как SCR или многоотводные трансформаторы, добавляет еще один уровень стоимости и сложности к общей конструкции системы.

Эти компоненты дороже и требуют более специализированных знаний для интеграции и обслуживания, чем простые реле или контакторы, используемые со многими металлическими элементами.

Понимание компромиссов: хрупкость и обращение

Физическая природа карбида кремния как твердой, плотной керамики создает практические проблемы, которых нет у пластичных металлических элементов.

Хрупкость при установке и эксплуатации

Элементы SiC твердые, но хрупкие. Они обладают отличной прочностью при высоких температурах, но могут легко разрушаться от механического удара, например, при падении или неправильном закреплении.

Осторожное обращение при транспортировке, хранении и установке имеет решающее значение для предотвращения поломок и преждевременного выхода из строя.

Чувствительность к деталям установки

Для оптимальной производительности и срока службы необходимо строго соблюдать протоколы установки. Элементы в одной контрольной группе должны иметь близкие значения сопротивления (например, в пределах +/-10%) для обеспечения равномерной температуры.

Кроме того, электрические соединения должны быть прочными, чтобы предотвратить локальный перегрев, а элементы должны быть защищены от влаги во время хранения, чтобы избежать потенциальных проблем.

Правильный выбор для вашего применения

Выбор правильного нагревательного элемента требует баланса между потребностями в производительности и общей стоимостью владения, включая первоначальные инвестиции и долгосрочное обслуживание.

- Если ваша основная цель — минимизировать первоначальные затраты для применений ниже 1200°C: Металлические элементы почти всегда являются более экономичным и простым выбором.

- Если ваша основная цель — достижение очень высоких температур (до 1600°C): SiC — отличный выбор, при условии, что вы можете спроектировать систему для управления ее старением и требованиями к обслуживанию.

- Если ваша основная цель — стабильность процесса в агрессивных средах: SiC часто превосходит другие элементы, но вы должны учитывать запланированные циклы замены в своем операционном бюджете и планировании простоев.

В конечном итоге, понимание этих недостатков позволяет вам спроектировать надежную систему, которая использует уникальные высокотемпературные возможности SiC, одновременно смягчая его эксплуатационные проблемы.

Сводная таблица:

| Недостаток | Ключевое влияние | Стратегия смягчения |

|---|---|---|

| Электрическое старение (увеличение сопротивления) | Требует регулировки напряжения и специализированных источников питания | Используйте контроллеры SCR или многоотводные трансформаторы для стабильной мощности |

| Хрупкость | Риск поломки при обращении и установке | Соблюдайте строгие протоколы для осторожной установки и хранения |

| Более высокая первоначальная стоимость | Увеличенные первоначальные инвестиции в элементы и системы | Балансируйте с долгосрочной надежностью при экстремальных температурах |

| Сложность системы | Требует продвинутых контроллеров и планирования обслуживания | Планируйте периодические регулировки напряжения и групповые замены |

Сталкиваетесь с проблемами высокотемпературных печей? KINTEK использует исключительные научно-исследовательские и опытно-конструкторские работы и собственное производство для предоставления передовых решений, таких как муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, помогая вам преодолеть недостатки элементов SiC с помощью надежных, индивидуально разработанных систем. Свяжитесь с нами сегодня, чтобы повысить эффективность и производительность вашей лаборатории!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- Вращающаяся трубчатая печь с несколькими зонами нагрева

Люди также спрашивают

- Почему карбидокремниевые нагревательные элементы незаменимы в высокотемпературных отраслях? Откройте для себя надежные решения для экстремального нагрева

- Почему нагревательные элементы из SiC считаются экологически чистыми? Откройте для себя их экоэффективность и долговечность

- Чем нагревательные элементы из карбида кремния (SiC) превосходят другие для высокотемпературных применений? Раскройте эффективность и долговечность

- Каковы свойства и возможности карбида кремния (SiC) в качестве нагревательного элемента? Раскройте экстремальные температуры и долговечность

- Каковы свойства и применение карбида кремния (SiC)? Раскройте высокотемпературную производительность