Высокотемпературное спекание при 350°C является критически важным этапом активации для максимизации производительности композитов из полиэфирэфиркетона (PEEK). Поддерживая эту постоянную температуру, печь обеспечивает тепловую энергию, необходимую для перестройки и кристаллизации молекулярных цепей PEEK, а не просто для плавления материала. Эта специфическая термическая среда позволяет полимеру полностью проникать в многомерные наполнители, в результате чего образуется связная структура с превосходными механическими свойствами.

Основное преимущество этого процесса заключается в переходе от физической смеси к химически и механически единому композиту. Постоянная среда при 350°C способствует кристаллизации и адгезии на границе раздела, необходимой для устранения макроскопических слабых мест, что напрямую приводит к повышению несущей способности и износостойкости.

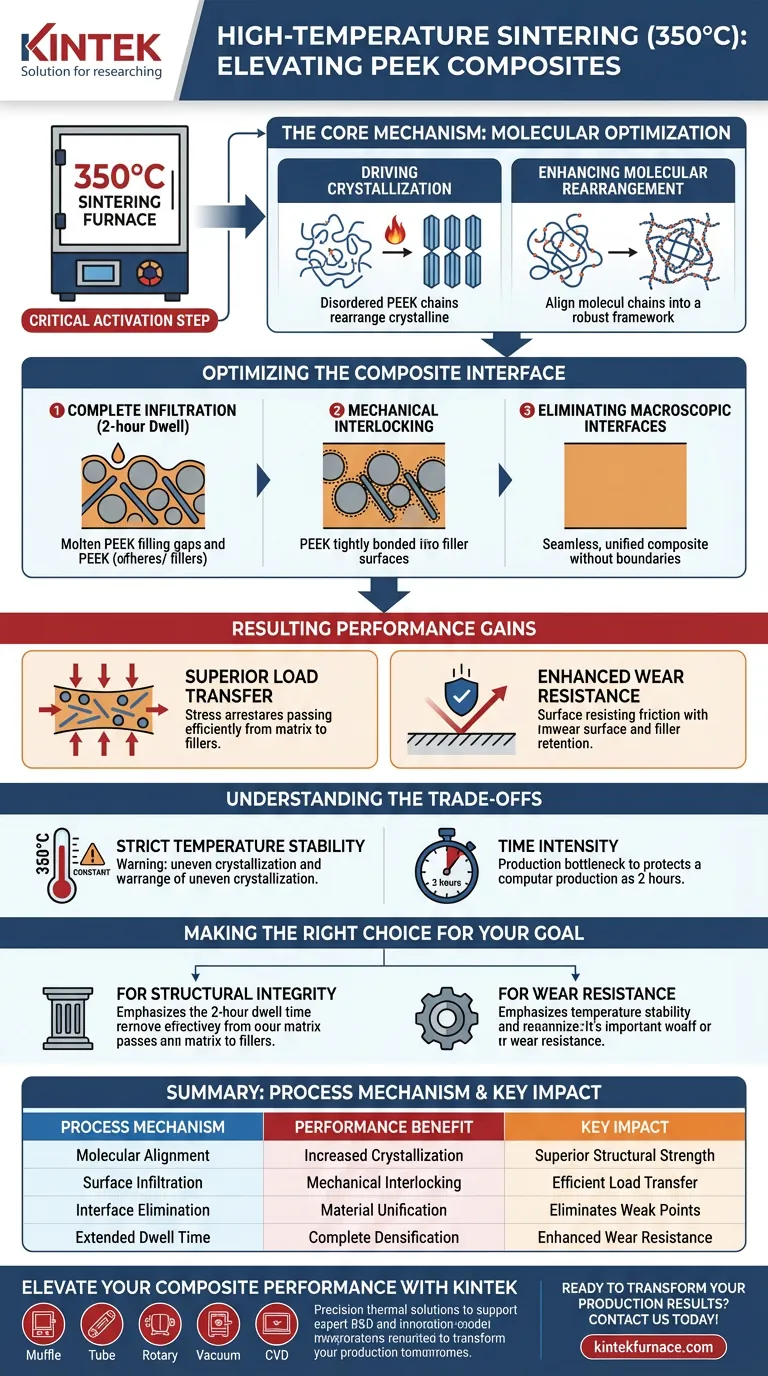

Механизмы молекулярной оптимизации

Стимулирование кристаллизации

Основная функция среды при 350°C — придание энергии полимерным цепям. При этой температуре молекулы PEEK приобретают достаточную подвижность, чтобы выстроиться в упорядоченную кристаллическую структуру.

Улучшение молекулярной перестройки

Это не просто плавление; это реорганизация. Постоянное тепло позволяет молекулярным цепям распутываться и перестраиваться, создавая прочный внутренний каркас, определяющий конечную прочность материала.

Оптимизация композитной границы раздела

Достижение полного проникновения

Чтобы композит хорошо работал, полимер должен идеально взаимодействовать со своим армированием. Поддержание температуры 350°C в течение 2 часов гарантирует, что расплав PEEK успеет проникнуть во все щели.

Механическое сцепление

Увеличенное время выдержки позволяет PEEK полностью проникнуть в поверхность многомерных наполнителей. Это создает плотное «зацепление» между матрицей и наполнителем, обеспечивая прочное механическое сцепление.

Устранение макроскопических границ раздела

Успешный цикл спекания устраняет четкие физические границы между различными материалами. Устраняя эти физические границы на макроскопическом уровне, композит ведет себя как единый, целостный материал, а не как совокупность отдельных частей.

Полученные приросты производительности

Превосходная передача нагрузки

Поскольку физические границы раздела устранены, а адгезия высока, внешнее напряжение эффективно передается от более мягкой матрицы PEEK к более прочным наполнителям. Это приводит к значительному улучшению возможностей передачи нагрузки.

Повышенная износостойкость

Прочная адгезия на границе раздела предотвращает вымывание наполнителей при трении. Эта структурная целостность напрямую способствует превосходной износостойкости готового композита.

Понимание компромиссов

Хотя спекание при 350°C обеспечивает значительное повышение производительности, оно требует точного контроля процесса.

Строгая температурная стабильность

Процесс зависит от постоянной температуры 350°C. Колебания температуры могут привести к неравномерной кристаллизации, создавая внутренние напряжения или слабые места в композите.

Длительность процесса

Необходимость выдержки в течение 2 часов для обеспечения полного проникновения создает узкое место в скорости производства. Ускорение этого этапа для экономии времени приведет к плохой адгезии и неполному уплотнению.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать полезность ваших композитов PEEK, согласуйте параметры обработки с вашими конкретными целями производительности.

- Если ваш основной фокус — структурная целостность: Убедитесь, что время выдержки в 2 часа строго соблюдается, чтобы гарантировать полное устранение макроскопических границ раздела.

- Если ваш основной фокус — износостойкость: Приоритезируйте стабильность температуры 350°C, чтобы максимизировать кристаллизацию и удержание наполнителя на поверхности.

Точно контролируйте температуру и время, и вы превратите сырой PEEK в высокопроизводительный инженерный актив.

Сводная таблица:

| Механизм процесса | Преимущество в производительности | Ключевое воздействие |

|---|---|---|

| Молекулярная ориентация | Повышенная кристаллизация | Превосходная структурная прочность и внутренний каркас |

| Проникновение на поверхность | Механическое сцепление | Эффективная передача нагрузки от матрицы к наполнителям |

| Устранение границы раздела | Объединение материалов | Устраняет слабые места и макроскопические границы раздела |

| Увеличенное время выдержки | Полное уплотнение | Повышенная износостойкость и долговечность |

Повысьте производительность ваших композитов с KINTEK

Раскройте весь потенциал ваших материалов PEEK с помощью термических решений, разработанных с высокой точностью. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы, разработанные для обеспечения строгой температурной стабильности, необходимой для передового спекания.

Независимо от того, нужно ли вам поддерживать постоянную температуру 350°C для критической кристаллизации или вам нужна полностью настраиваемая высокотемпературная печь для уникальных исследовательских нужд, наши лабораторные системы обеспечивают точность, необходимую вашим материалам.

Готовы трансформировать результаты вашего производства? Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные лабораторные требования с нашими специалистами!

Визуальное руководство

Ссылки

- Zhengjia Ji, Chao Xu. Potassium Titanate Whisker/Graphene Multi-Dimensional Fillers to Improve the Wear Resistance of Poly(Ether Ether Ketone) Composite. DOI: 10.3390/lubricants13050211

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1400℃ муфельная печь для лаборатории

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Почему муфельные печи особенно полезны в материаловедении? Обеспечьте точную термообработку без загрязнений

- Каковы преимущества и недостатки печей с нижней загрузкой? Добейтесь превосходной термической однородности и контроля

- Что такое муфельная печь с водородом и как она работает? Точный нагрев с использованием водорода для получения результатов без оксидов

- Каковы ключевые конструктивные особенности камерных печей? Откройте для себя высокопроизводительную и безопасную термообработку

- Какую роль играет прецизионная муфельная печь в обработке алюминиевых сплавов методом гомогенизации? | Руководство эксперта

- Почему для нановолокон In2O3 требуется муфельная печь? Руководство по экспертному синтезу и предварительному окислению

- Для каких материалов лучше всего подходят печи для спекания? Оптимизируйте обработку порошка с помощью правильной печи

- Какие существуют категории теплоизоляционных материалов для муфельных печей?Выберите правильную изоляцию для обеспечения высокой тепловой эффективности