Неоспоримым преимуществом использования многомодового микроволнового аппликатора является генерация быстрого объемного внутреннего тепла внутри легирующего материала. В отличие от традиционных методов, основанных на медленной внешней теплопроводности, этот метод использует электромагнитные волны для индукции локального плавления в порошке FeCoNiMnCu. Это обеспечивает прочную металлургическую связь примерно за 115 секунд, защищая нижележащую подложку от чрезмерной термической деформации.

Переходя от внешнего теплообмена к внутреннему тепловыделению, микроволновая обработка отделяет плавление покрытия от нагрева подложки. Это обеспечивает превосходную скорость склеивания и целостность материала, с которыми не могут сравниться традиционные печи.

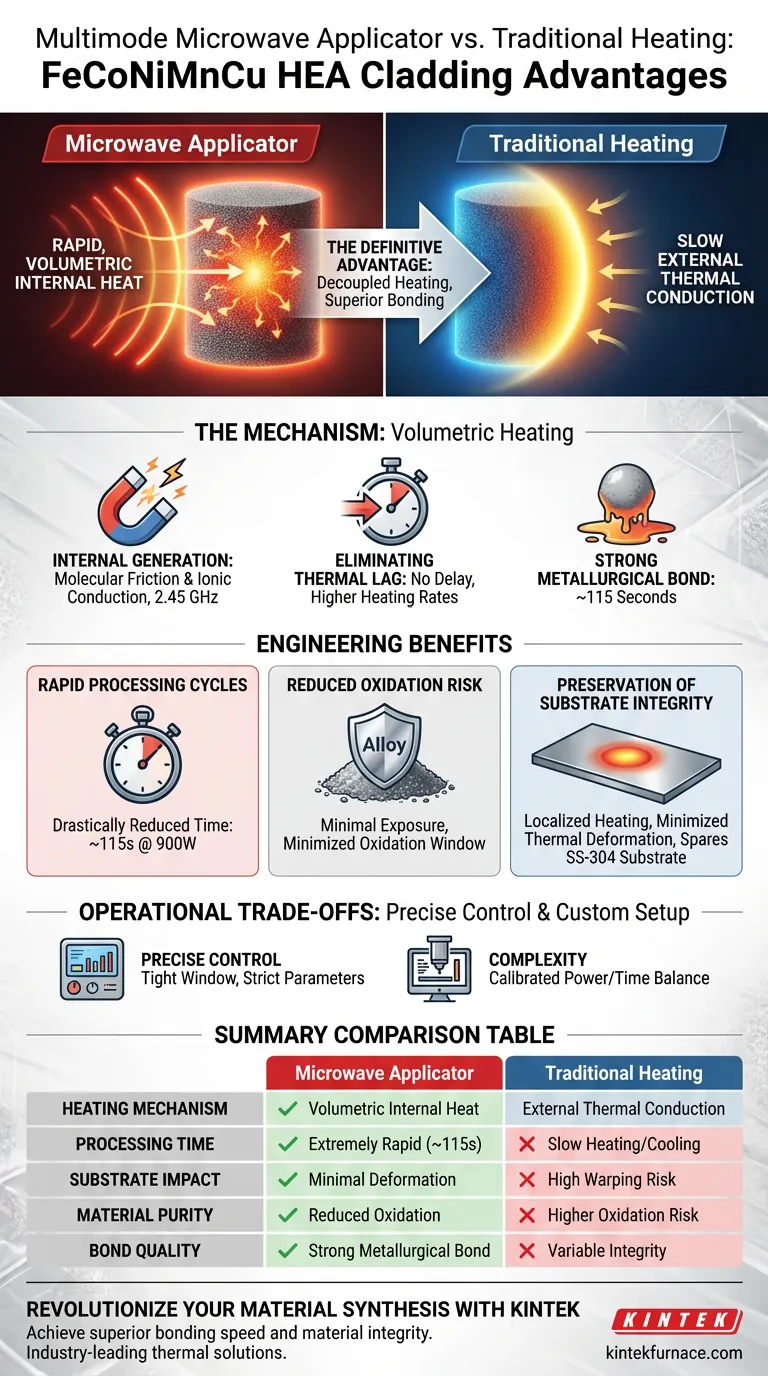

Механизм объемного нагрева

Внутреннее тепловыделение

Традиционный нагрев нагревает внешнюю часть материала и ждет, пока тепловая энергия проникнет внутрь. Многомодовый микроволновой аппликатор, работающий на частоте 2,45 ГГц, меняет этот процесс на противоположный.

Молекулярное трение и ионная проводимость

Микроволновая энергия действует непосредственно на частицы высокоэнтропийного сплава (ВЭА). Тепло генерируется внутри за счет молекулярного трения и ионной проводимости.

Устранение тепловой задержки

Поскольку тепло генерируется внутри самого материала, нет задержки, вызванной теплопроводностью. Это позволяет значительно увеличить скорость нагрева по сравнению с обычными внешними источниками тепла.

Инженерные преимущества для легирования ВЭА

Быстрые циклы обработки

Эффективность объемного нагрева значительно сокращает время обработки. В данном конкретном применении процесс легирования требует всего короткого времени воздействия 115 секунд при мощности 900 Вт.

Снижение риска окисления

Длительное воздействие высоких температур в традиционных печах часто приводит к окислению материала. Экстремальная скорость микроволнового нагрева значительно сокращает экспериментальный цикл, тем самым минимизируя возможность окисления.

Сохранение целостности подложки

Критическая проблема при легировании заключается в склеивании сплава без деформации основного материала. Микроволновой нагрев обеспечивает высокую селективность, концентрируя энергию на порошке.

Минимизация термической деформации

Этот локализованный нагрев гарантирует, что порошок FeCoNiMnCu расплавится, образуя связь, но подложка SS-304 избегает длительного термического напряжения. Это приводит к минимальной общей деформации подложки.

Понимание эксплуатационных компромиссов

Необходимость точного контроля

Скорость микроволнового нагрева — его главное преимущество, но она также уменьшает допустимую погрешность. При таком узком окне обработки, как 115 секунд, параметры должны строго контролироваться.

Сложность оборудования

В отличие от стандартной печи, эти результаты основаны на "индивидуальной" настройке аппликатора. Достижение специфического локального плавления без перегрева требует откалиброванного баланса мощности (900 Вт) и времени воздействия.

Сделайте правильный выбор для вашей цели

Хотя традиционный нагрев прост, микроволновые аппликаторы обеспечивают точность и скорость для синтеза передовых сплавов.

- Если ваш основной фокус — эффективность процесса: Используйте микроволновой нагрев для сокращения общего времени обработки потенциально более чем на 90% по сравнению с обычными термическими циклами.

- Если ваш основной фокус — целостность детали: Выберите этот метод для достижения прочной металлургической связи при сохранении точности размеров подложки.

- Если ваш основной фокус — чистота материала: Используйте высокую скорость нагрева для снижения риска окисления и избежания необходимости использования дорогостоящих вакуумных систем.

Микроволновые аппликаторы превращают легирование из медленного, напряженного термически процесса в быстрое, точное инженерное решение.

Сводная таблица:

| Характеристика | Микроволновой аппликатор (многомодовый) | Традиционные методы нагрева |

|---|---|---|

| Механизм нагрева | Объемное внутреннее тепло (молекулярное трение) | Внешняя теплопроводность |

| Время обработки | Чрезвычайно быстрое (~115 секунд) | Медленные циклы нагрева/охлаждения |

| Влияние на подложку | Минимальная термическая деформация; локализованный нагрев | Высокий риск деформации/термического напряжения |

| Чистота материала | Сниженный риск окисления из-за скорости | Более высокий риск окисления из-за длительного воздействия |

| Качество связи | Прочная металлургическая связь | Переменная целостность связи |

Революционизируйте синтез материалов с KINTEK

Хотите достичь превосходной скорости склеивания и целостности материала для высокоэнтропийных сплавов? KINTEK предлагает передовые термические решения, подкрепленные экспертными исследованиями и разработками и точным производством.

Независимо от того, нужны ли вам системы муфельные, трубчатые, роторные, вакуумные или CVD, наши высокотемпературные лабораторные печи полностью настраиваются в соответствии с вашими уникальными потребностями в исследованиях и производстве. Повысьте эффективность вашей лаборатории и сохраните целостность подложки с помощью наших передовых технологий нагрева.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши индивидуальные требования к печи!

Визуальное руководство

Ссылки

- Shubham Sharma, Emad A. A. Ismail. Investigation of surface hardness, thermostability, tribo-corrosion, and microstructural morphological properties of microwave-synthesized high entropy alloy FeCoNiMnCu coating claddings on steel. DOI: 10.1038/s41598-024-55331-y

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1400℃ муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Как использование автоклава высокого давления из нержавеющей стали влияет на формирование ZnS/CeO2@CNT? Оптимизация роста катализатора

- Какие условия обеспечивает автоклав для гидротермального синтеза MoS2? Достижение оптимального роста нанолистов MoS2

- Почему точный контроль температуры нагревательной подложки имеет решающее значение при распылительной пиролизе FTO? Максимизация качества пленки

- Как количественно оценить влияние температуры пропитки на твердость стали? Точное моделирование плазменного азотирования

- Почему заполнение рабочей средой натриевой тепловой трубы должно проводиться внутри защитной перчаточной камеры?

- Почему прецизионное сушильное оборудование необходимо для пористых муллитовых керамических каркасов? Предотвращение трещин и обеспечение целостности

- Какова важность системы подачи и устройства распределения руды? Максимизация эффективности перегонки сланца

- Какую функцию выполняет электрическая конвективная сушильная печь при активации флюоритовых хвостов? Обеспечение точности процесса