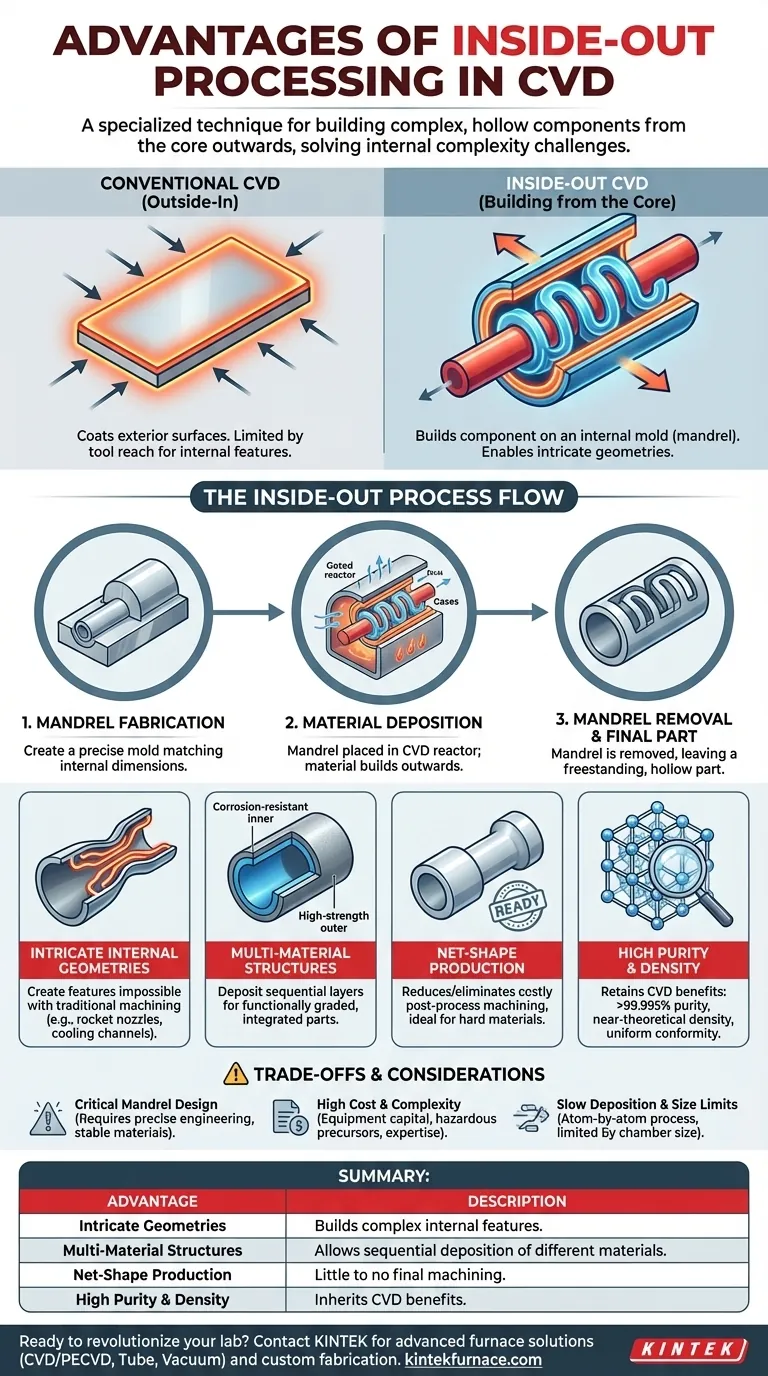

Осаждение из газовой фазы (CVD) изнутри наружу — это специализированная технология изготовления, которая коренным образом меняет способ создания сложных полых компонентов. В отличие от традиционных методов, которые создают или обрабатывают детали снаружи внутрь, этот процесс строит компонент на внутренней форме. Его основные преимущества заключаются в возможности изготовления сложных внутренних геометрий, создания многоматериальных композитных структур и производства деталей с формованием по контуру, которые требуют минимальной или полной доработки.

Основная проблема в передовом производстве часто заключается не во внешней форме компонента, а в его внутренней сложности. Внутренняя CVD-обработка решает эту проблему, строя деталь изнутри наружу на съемной форме (оправке), что позволяет создавать интегрированные, высокопроизводительные конструкции, которые невозможно изготовить традиционными методами.

Понимание процесса «изнутри наружу»

Чтобы оценить его преимущества, крайне важно отличать внутреннюю CVD-обработку от традиционного подхода. Разница заключается в том, где происходит осаждение материала.

Обычный метод CVD

В стандартном процессе CVD газообразные прекурсоры реагируют на нагретой поверхности подложки, осаждая тонкую пленку или покрытие. Это процесс «снаружи внутрь», отлично подходящий для нанесения покрытия на внешние поверхности существующего компонента.

Метод «изнутри наружу»: строительство от ядра

Внутренняя CVD-обработка переворачивает эту концепцию. Процесс включает три основных этапа:

- Изготовление оправки: Создается прецизионная форма, или оправка, которая соответствует точным внутренним размерам желаемого компонента.

- Осаждение: Оправка помещается в реактор CVD, и желаемый материал (или материалы) осаждается на ее поверхность. Деталь буквально строится от внутренней стенки наружу.

- Удаление оправки: После завершения осаждения оправка удаляется, обычно путем химического травления или плавления, оставляя после себя отдельно стоящий полый компонент.

Ключевые преимущества подхода «изнутри наружу»

Эта уникальная последовательность изготовления открывает возможности, которые трудно или невозможно достичь иным способом.

Раскрытие сложных внутренних геометрий

Основное преимущество — это возможность создавать сложные внутренние элементы. Сложность больше не ограничивается досягаемостью режущего инструмента, а определяется способностью изготовить оправку, что часто намного проще.

Это критически важно для таких компонентов, как сопла ракетных двигателей, передовые теплообменники или охлаждающие каналы, которые требуют оптимизированных, нелинейных проходов для потока жидкости или газа.

Изготовление многослойных и футерованных конструкций из нескольких материалов

Процесс «изнутри наружу» идеально подходит для создания функционально градиентных материалов. Изменяя прекурсорные газы во время осаждения, можно наносить последовательные слои различных материалов.

Это позволяет создавать единый, интегрированный компонент, например, с высококоррозионностойким внутренним слоем и высокопрочным структурным внешним слоем, без каких-либо соединений или сварных швов.

Достижение производства с формованием по контуру

Поскольку процесс осаждения непосредственно формирует окончательный компонент, он дает детали с формованием по контуру или почти с формованием по контуру. Это значительно сокращает или исключает необходимость в дорогостоящей и трудоемкой последующей механической обработке.

Это преимущество особенно значимо при работе с очень твердыми или труднообрабатываемыми материалами, такими как керамика или тугоплавкие металлы.

Наследование основных преимуществ CVD

Наконец, метод «изнутри наружу» сохраняет все фундаментальные преимущества самого процесса CVD, включая способность производить материалы с чрезвычайно высокой чистотой (>99,995%), почти теоретической плотностью и превосходным, равномерным соответствием.

Понимание компромиссов и ограничений

Хотя мощная, внутренняя CVD-обработка — это специализированная технология со своими проблемами, которые делают ее непригодной для каждого применения.

Оправка — критическое ограничение

Успех всего процесса зависит от оправки. Она должна быть точно изготовлена, достаточно стабильна, чтобы выдерживать высокие температуры процесса CVD, и, что самое важное, легко и полностью удаляема без повреждения конечной детали. Разработка оправки часто сама по себе является значительным проектом.

Стоимость и сложность процесса

Как и большинство процессов CVD, оборудование имеет высокую капитальную стоимость. Газы-прекурсоры могут быть дорогими и часто опасными, требующими специализированных протоколов обращения и систем безопасности. Контроль параметров процесса для достижения желаемых свойств материала требует значительного опыта.

Время осаждения и размер компонента

CVD — это процесс осаждения атом за атомом или молекула за молекулой, который может быть медленным. Он плохо подходит для крупносерийного, недорогого производства. Конечный размер компонента также ограничен физическими размерами реакционной камеры CVD.

Когда выбирать внутреннюю CVD-обработку

Эту технику следует рассматривать как стратегическое решение для конкретных, ценных инженерных задач.

- Если ваша основная цель — производство компонентов со сложными внутренними каналами: Внутренняя CVD-обработка является ведущим решением, поскольку внутренняя геометрия определяется легче изготавливаемой оправкой, а не траекторией станка.

- Если ваша основная цель — создание интегрированных деталей из нескольких материалов: Этот метод позволяет осаждать отдельные слои различных материалов в одном бесшовном процессе для оптимизации производительности.

- Если ваша основная цель — избежать сложной последующей механической обработки: Внутренняя CVD-обработка производит детали с формованием по контуру с высокой точностью, что делает ее идеальной для создания компонентов из чрезвычайно твердых или хрупких материалов.

Понимая ее специфические возможности, вы можете использовать внутреннюю CVD-обработку для изготовления компонентов нового поколения, которые ранее считались невозможными.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Сложные внутренние геометрии | Создает сложные внутренние элементы с помощью съемной оправки, что позволяет создавать конструкции, невозможные при использовании традиционных методов. |

| Многослойные конструкции из нескольких материалов | Позволяет последовательное осаждение различных материалов для функционально градиентных, бесшовных компонентов. |

| Производство с формованием по контуру | Производит детали, требующие минимальной или полной доработки, что снижает затраты и время. |

| Высокая чистота и плотность | Наследует преимущества CVD для материалов с чистотой >99,995% и равномерным соответствием. |

Готовы совершить революцию в своей лаборатории с помощью передовых решений для высокотемпературных печей? В KINTEK мы используем исключительные научно-исследовательские и опытно-конструкторские работы и собственное производство, чтобы предоставлять различным лабораториям передовое оборудование, такое как системы CVD/PECVD, муфельные, трубчатые, роторные печи, а также вакуумные и атмосферные печи. Наша мощная способность к глубокой индивидуализации гарантирует точное соответствие вашим уникальным экспериментальным требованиям для изготовления сложных компонентов. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить эффективность ваших исследований и производства!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Почему конструкция трубы важна в печах CVD? Обеспечение равномерного осаждения для получения пленок высокого качества

- Каков принцип работы трубчатой печи CVD? Добейтесь точного осаждения тонких пленок для вашей лаборатории

- Где обычно используются трубчатые печи CVD? Важны для высокотехнологичных материалов и электроники

- Что делает трубчатую печь CVD незаменимой для материаловедения и нанотехнологий? Откройте для себя точность синтеза материалов

- Какие типы контроля атмосферы поддерживает трубчатая печь для ХОВ? Вакуум и газовый контроль для точности