Проверка термообработки для снятия напряжений в компонентах из AlSi10Mg, изготовленных аддитивным способом, осуществляется с помощью рентгеновской дифракции (XRD). Этот неразрушающий метод тестирования выполняет микрозональный анализ под различными углами для точного измерения состояний остаточных напряжений в детали после ее извлечения из оборудования для термообработки.

Ключевой вывод

Процесс лазерного плавления, используемый для создания деталей из AlSi10Mg, неизбежно генерирует опасные растягивающие остаточные напряжения. XRD предоставляет научные данные, необходимые для подтверждения того, что термические процессы, такие как низкотемпературное старение, эффективно нейтрализовали эти напряжения и восстановили структурную целостность компонента.

Механика проверки с помощью XRD

Чтобы понять, как проверяется успешность, необходимо рассмотреть, как XRD количественно определяет невидимые внутренние силы в металле.

Микрозональный анализ

Процесс проверки не просто рассматривает деталь в целом. Вместо этого он использует микрозональный анализ для нацеливания на конкретные области компонента.

Это позволяет инженерам определять уровни напряжений в точных местах, которые могут быть критически важны для производительности.

Многоугловое измерение

Одного снимка недостаточно для точного определения напряжений. Метод XRD анализирует материал под различными углами.

Изменяя угол измерения, оборудование может рассчитать деформацию в кристаллической решетке, которая напрямую коррелирует с остаточными напряжениями.

Количественная оценка состояний напряжений

Конечным результатом этого процесса является измерение состояний остаточных напряжений.

Эти данные подтверждают, остается ли металл под растяжением (что опасно) или напряжение снято до нейтрального или сжимающего состояния.

Почему проверка критически важна для AlSi10Mg

Процесс проверки — это не просто формальность; это ответ на физику производственного процесса.

Противодействие эффектам лазерного плавления

Основной источник указывает, что процесс лазерного плавления генерирует значительные растягивающие остаточные напряжения.

Быстрые циклы нагрева и охлаждения во время печати фиксируют эти напряжения в материале, создавая потенциальную точку отказа еще до использования детали.

Валидация термических процессов

Термообработка, такая как низкотемпературное старение, применяется для снятия этих зафиксированных сил.

XRD служит «научным инструментом» для подтверждения того, что эти конкретные термические циклы действительно работают так, как задумано.

Обеспечение структурной целостности

Без проверки структурная целостность компонента остается лишь предположением.

XRD превращает это предположение в проверенный факт, гарантируя, что деталь сможет выдерживать условия эксплуатации без деформации или растрескивания.

Понимание компромиссов

Хотя XRD является стандартом для проверки, важно понимать практические ограничения этого метода.

Локальный vs. Объемный

XRD обычно анализирует поверхность или приповерхностную область компонента с использованием микрозонального анализа.

Это означает, что он предоставляет отличные данные для конкретных точек, но не сканирует глубокий внутренний объем толстой детали за один проход.

Сложность процесса

Это сложная научная техника, а не простой индикатор «прошел/не прошел».

Она требует специализированного оборудования и точной калибровки для правильной интерпретации дифракционных картин под различными углами.

Сделайте правильный выбор для вашей цели

При интеграции проверки снятия напряжений в ваш производственный процесс учитывайте ваши конкретные требования.

- Если ваш основной фокус — валидация процесса: Используйте XRD для периодического эталонного тестирования ваших циклов термообработки (например, низкотемпературного старения), чтобы убедиться, что они последовательно снижают растягивающие напряжения.

- Если ваш основной фокус — безопасность критически важных деталей: Используйте микрозональный анализ XRD на геометрических элементах с высоким напряжением, чтобы гарантировать структурную целостность там, где это наиболее важно.

Проверка с помощью рентгеновской дифракции превращает снятие напряжений из теоретического шага в измеримую, гарантированную качеством инженерную реальность.

Сводная таблица:

| Фактор проверки | Метод/Деталь | Назначение |

|---|---|---|

| Основной инструмент | Рентгеновская дифракция (XRD) | Неразрушающее измерение остаточных напряжений |

| Тип анализа | Микрозональный анализ | Нацеливание на конкретные критические области компонента |

| Измерение | Многоугловое сканирование | Расчет деформации решетки для определения состояний напряжений |

| Цель по напряжениям | Нейтрализация растягивающих напряжений | Предотвращение деформации, растрескивания и структурного разрушения |

| Термический процесс | Низкотемпературное старение | Снятие напряжений, зафиксированных лазерным плавлением |

Гарантируйте целостность ваших аддитивных компонентов

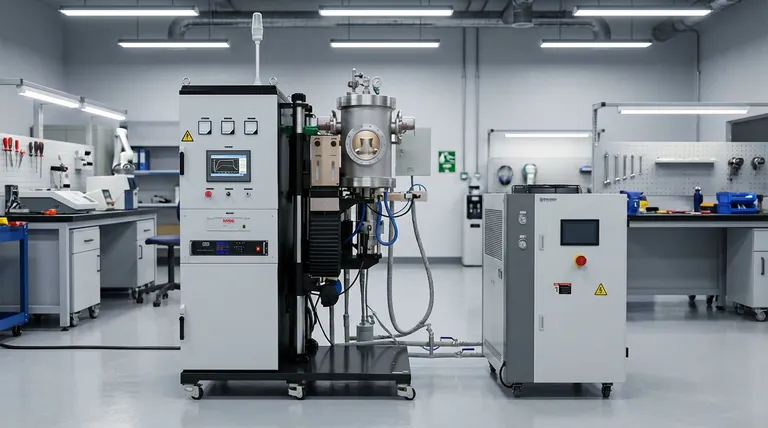

Не оставляйте структурную безопасность ваших деталей из AlSi10Mg на волю случая. KINTEK предоставляет высокоточные термические решения, необходимые для нейтрализации опасных остаточных напряжений. Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем полный спектр муфельных, трубчатых, роторных, вакуумных и CVD систем, а также других высокотемпературных печей для лабораторий — все полностью настраиваемые для удовлетворения ваших уникальных металлургических потребностей.

Убедитесь, что ваши циклы термообработки последовательны, измеримы и эффективны. Свяжитесь с KINTEK сегодня, чтобы обсудить, как наше специализированное оборудование может оптимизировать ваш рабочий процесс аддитивного производства.

Визуальное руководство

Ссылки

- Busisiwe J. Mfusi, Ntombi Mathe. Optimisation of the Heat Treatment Profile for Powder-Bed Fusion Built AlSi10Mg by Age Hardening and Ice-Water Quenching. DOI: 10.3390/met14030292

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для спекания молибденовой проволоки

- Дисилицид молибдена MoSi2 термические нагревательные элементы для электрической печи

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки с вакуумной термообработкой

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Как точный контроль скорости нагрева влияет на биоуголь из осадка сточных вод? Освоение стабильности и стабилизации металлов

- Какова цель использования прецизионной печи для сушки HAp-Fe3O4? Достижение стабильности при 110°C и высокой пористости

- Каковы преимущества использования вакуумной печи для сушки пористого углерода? Защита микроструктур и предотвращение окисления

- Какова основная технологическая функция печи для сушки при постоянной температуре? Обеспечение структурной целостности катализатора

- Какова цель введения высокочистого аргона в погружной зонд? Повышение точности анализа расплава

- Как лабораторная печь влияет на химические связи в гибридных композитах? Раскройте секрет превосходной прочности материалов

- Какие функции выполняет глюкоза при синтезе литий-ионных сит? Улучшение карбидотермического восстановления для чистоты LiMnO2

- Какие механизмы генерируют тепло при индукционном нагреве? Откройте для себя науку эффективной обработки материалов