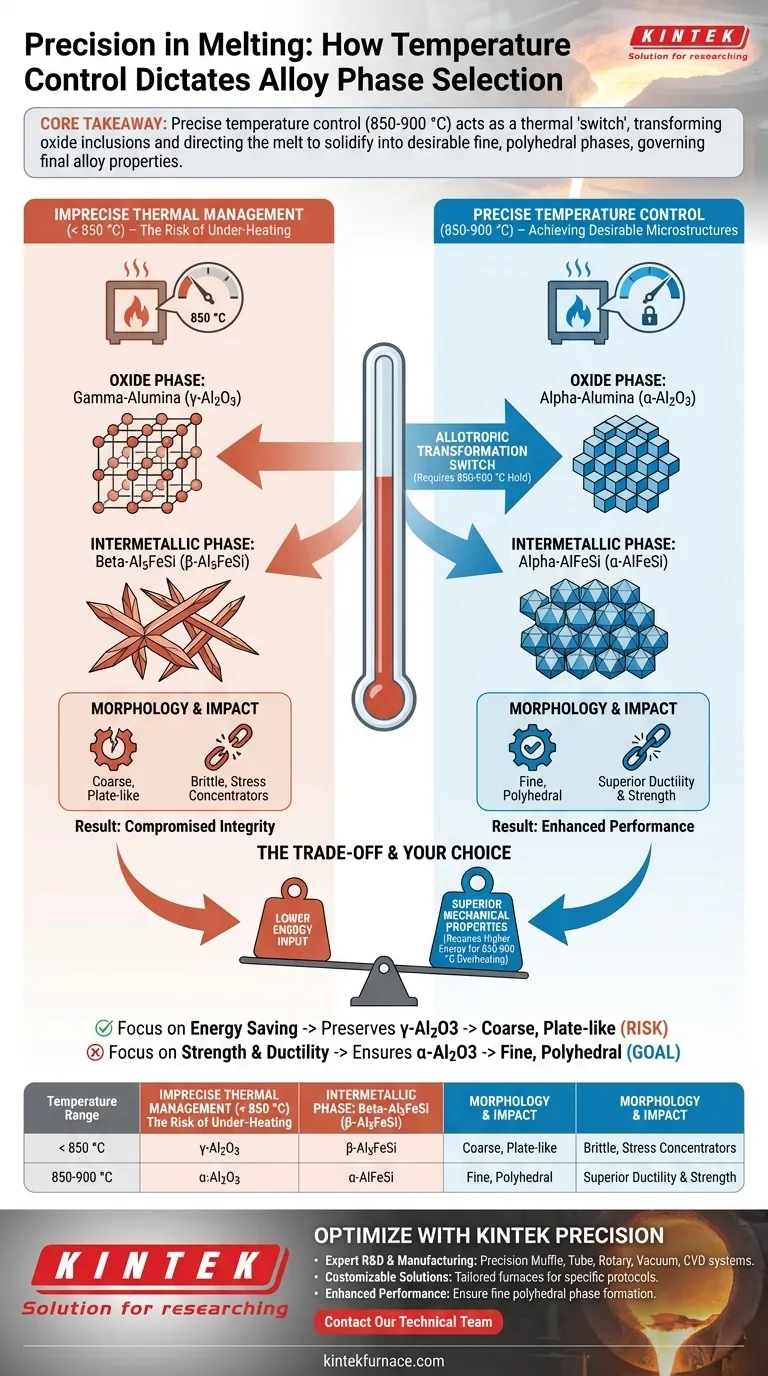

Точный контроль температуры управляет физическими свойствами конечного сплава, вызывая специфические аллотропные превращения в оксидных включениях расплава. В частности, нагрев расплава до диапазона 850-900 °C изменяет кристаллическую структуру поверхностей оксидов, что впоследствии заставляет процесс кристаллизации благоприятствовать тонким, полиэдрическим фазам вместо грубых, пластинчатых структур.

Ключевой вывод Точность теплового управления определяет термодинамическую стабильность оксидных пленок, взвешенных в расплаве. Обеспечивая достижение правильного температурного диапазона, вы эффективно «переключаете» зародышевый субстрат, направляя расплав на осаждение желаемых тонких интерметаллических соединений вместо вредных грубых.

Механизм фазового превращения

Индукция аллотропных изменений

Во многих промышленных расплавах оксидные фазы существуют естественным образом. При более низких температурах расплава они часто сохраняются в виде гамма-оксида алюминия ($\gamma$-Al2O3).

Однако точный перегрев до диапазона 850-900 °C обеспечивает необходимую тепловую энергию для индукции аллотропного превращения.

Этот процесс преобразует гамма-оксид алюминия в альфа-оксид алюминия ($\alpha$-Al2O3). Это не просто изменение температуры; это фундаментальная перестройка кристаллической решетки оксида.

Направление пути кристаллизации

Кристаллическая структура оксида действует как шаблон для интерметаллических соединений, которые образуются при охлаждении металла.

Если расплав сохраняет $\gamma$-Al2O3 (из-за недостаточного нагрева), это вызывает осаждение $\beta$-Al5FeSi.

Эта фаза характеризуется грубой, пластинчатой морфологией, которая, как правило, нежелательна для механических свойств, поскольку действует как концентратор напряжений.

Достижение желаемой микроструктуры

Напротив, когда оксид успешно преобразуется в $\alpha$-Al2O3 путем точного нагрева, путь зародышеобразования смещается.

Эта оксидная структура благоприятствует образованию $\alpha$-AlFeSi фаз.

Эти фазы тонкие и полиэдрические (компактные и многогранные). Эта морфология гораздо лучше подходит для структурной целостности и пластичности окончательного литья.

Понимание компромиссов

Риск недогрева

Если печь не сможет поддерживать строгий диапазон 850-900 °C, аллотропное превращение поверхности оксида не произойдет.

Расплав фактически сохраняет «память» о структуре оксида при более низкой температуре ($\gamma$-Al2O3).

Следовательно, независимо от скорости охлаждения на более поздних этапах процесса, материал предрасположен к образованию хрупких, грубых пластинчатых фаз.

Энергия против качества

Достижение этого превращения требует более высокого энергопотребления для достижения зоны перегрева.

Операторы должны сбалансировать затраты энергии на высокотемпературный перегрев с критической потребностью в превосходных механических свойствах, обеспечиваемых тонкими полиэдрическими фазами.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать результаты литья, согласуйте стратегию контроля температуры с требованиями к производительности материала:

- Если ваш основной фокус — механическая прочность и пластичность: Убедитесь, что ваша печь обеспечивает стабильное выдерживание при температуре 850-900 °C, чтобы гарантировать полное преобразование в $\alpha$-Al2O3 и последующее образование тонких полиэдрических фаз.

- Если ваш основной фокус — минимизация энергопотребления: Имейте в виду, что работа ниже этого порога сохраняет $\gamma$-Al2O3, что неизбежно приведет к образованию грубых, пластинчатых микроструктур, которые могут поставить под угрозу долговечность детали.

Точность в жидком состоянии определяет производительность в твердом состоянии.

Сводная таблица:

| Диапазон температур | Оксидная фаза | Интерметаллическая фаза | Морфология | Механическое воздействие |

|---|---|---|---|---|

| < 850 °C | $\gamma$-Al2O3 | $\beta$-Al5FeSi | Грубая, пластинчатая | Хрупкая, концентраторы напряжений |

| 850 - 900 °C | $\alpha$-Al2O3 | $\alpha$-AlFeSi | Тонкая, полиэдрическая | Превосходная пластичность и прочность |

Оптимизируйте микроструктуру вашего сплава с помощью прецизионных решений KINTEK

Не позволяйте неточному тепловому управлению ставить под угрозу целостность вашего материала. В KINTEK мы понимаем, что переход от $\gamma$ к $\alpha$ оксидным фазам требует строгого соблюдения температурной точности. Наши промышленные решения для нагрева разработаны для обеспечения точных тепловых диапазонов, необходимых для выбора передовых фаз.

Почему стоит сотрудничать с KINTEK?

- Экспертные НИОКР и производство: Прецизионно разработанные муфельные, трубчатые, роторные, вакуумные и CVD системы.

- Индивидуальные решения: Высокотемпературные печи, адаптированные для ваших специфических протоколов перегрева металлов.

- Улучшенная производительность материала: Обеспечьте образование тонких полиэдрических фаз для превосходной пластичности и прочности.

Готовы повысить качество вашего литья? Свяжитесь с нашей технической командой сегодня, чтобы обсудить ваши индивидуальные требования к печи.

Визуальное руководство

Ссылки

- Gábor Gyarmati, Ján Erdélyi. Intermetallic Phase Control in Cast Aluminum Alloys by Utilizing Heterogeneous Nucleation on Oxides. DOI: 10.3390/met15040404

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1400℃ муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Почему для FeZn-MOFs@Al2O3 требуется вакуумная печь? Сохранение структуры и активности

- Почему при селенизации электродных материалов требуется азот высокой чистоты (N2)? Экспертные знания печей

- Каково применение печной пайки в инструментальной и штамповой промышленности? Повышение производительности и снижение затрат

- Какова цель использования вакуумной сушильной печи высокого вакуума? Максимизация производительности аккумулятора и чистоты электродов

- Какова цель использования высокотемпературной печи для карбонизации при синтезе твердого углерода? Оптимизация производительности

- Каковы преимущества использования автоклавов высокого давления для HTL? Повысьте энергоэффективность при переработке влажной биомассы

- Каков стандарт вакуумной термообработки? Освоение чистоты, точности и производительности

- Какова функция вакуумной сушильной печи при предварительной обработке CSAC? Сохранение структуры пор и усиление модификации