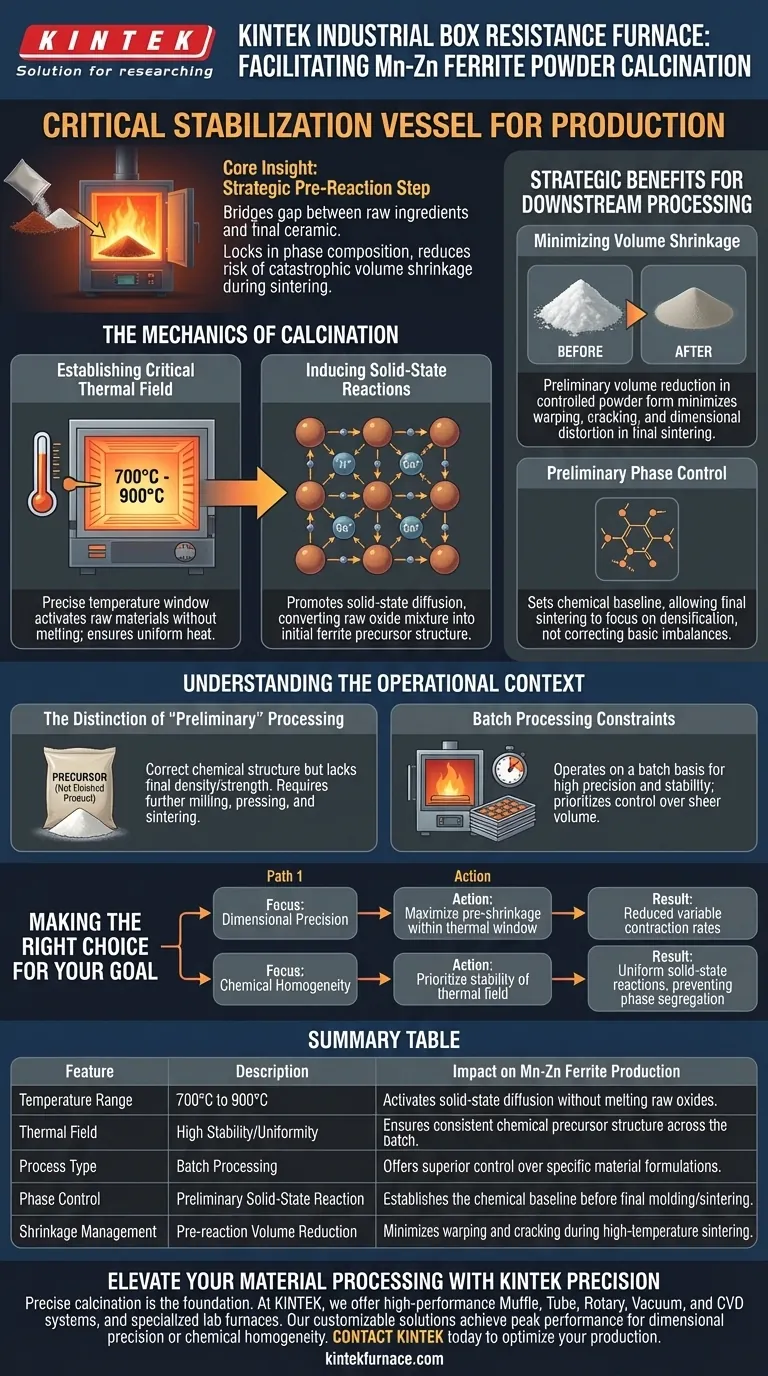

Промышленная камерная сопротивная печь функционирует как критически важный стабилизирующий аппарат для производства порошков Мн-Zn феррита. Она способствует кальцинации, создавая точное, стабильное тепловое поле в диапазоне от 700 до 900 °C, которое инициирует предварительные твердофазные реакции между сырыми оксидами для создания структуры ферритового прекурсора.

Ключевой вывод: Кальцинация — это стратегический этап предварительной реакции, который соединяет сырьевые ингредиенты и конечную керамику. Зафиксировав фазовый состав и предварительно прореагировав порошок в камерной сопротивной печи, вы значительно снижаете риск катастрофической объемной усадки на последующей стадии высокотемпературного спекания.

Механизмы кальцинации

Создание критического теплового поля

Основная функция камерной сопротивной печи — поддержание определенного температурного окна, строго в пределах от 700 до 900 °C.

Этот диапазон достаточно энергичен для активации сырья, но достаточно низок, чтобы избежать плавления или полного уплотнения. Стабильность этого теплового поля обеспечивает равномерное подведение тепловой энергии ко всей партии порошка.

Индуцирование твердофазных реакций

В этой нагретой среде печь способствует взаимодействию сырых оксидов.

Вместо плавления материалов тепло способствует диффузии в твердой фазе. Этот процесс перемещает ионы между частицами, превращая смесь сырых оксидов в первоначальную структуру ферритового прекурсора, необходимую для магнитных применений.

Стратегические преимущества для последующей обработки

Минимизация объемной усадки

Основная проблема при производстве ферритов — физическое сжатие материала во время окончательной обработки.

Этап кальцинации в камерной печи заставляет материал пройти предварительное уменьшение объема. Обрабатывая эту усадку на ранней стадии в контролируемой порошковой форме, вы минимизируете риск деформации, растрескивания или искажения размеров во время окончательного высокотемпературного спекания формованной детали.

Предварительный контроль фаз

Печь позволяет инженерам определять фазовый состав материала еще до его формования.

Контролируя термическое воздействие в камерной печи, вы устанавливаете химическую основу материала. Этот предварительный контроль гарантирует, что на этапе окончательного спекания основное внимание будет уделяться уплотнению, а не борьбе с базовыми химическими дисбалансами.

Понимание операционного контекста

Отличие «предварительной» обработки

Крайне важно понимать, что выход этой печи — это прекурсор, а не готовый продукт.

Материал, выходящий из камерной печи, имеет правильную химическую структуру, но ему не хватает плотности и механической прочности конечного феррита. Он все еще должен пройти этапы измельчения, прессования и окончательный цикл высокотемпературного спекания, чтобы стать функциональным компонентом.

Ограничения пакетной обработки

Будучи печью «камерного» типа, это оборудование обычно работает в пакетном режиме, а не в непрерывном потоке.

Это обеспечивает высокую точность и стабильность для конкретных рецептур, но может ограничивать скорость пропускной способности по сравнению с непрерывными туннельными печами. Это выбор оборудования, который отдает приоритет контролю над чистым объемом.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать эффективность вашего производства Мн-Zn феррита, согласуйте настройки печи с вашими конкретными производственными потребностями:

- Если ваш основной фокус — точность размеров: Убедитесь, что процесс кальцинации полностью использует температурное окно для максимальной предварительной усадки, уменьшая переменные скорости усадки во время окончательного спекания.

- Если ваш основной фокус — химическая однородность: Отдавайте приоритет стабильности теплового поля для обеспечения равномерных твердофазных реакций по всей партии, предотвращая расслоение фаз.

Эффективная кальцинация — это основа высокопроизводительной ферритовой керамики, превращающая летучие сырые оксиды в стабильный, предсказуемый производственный ресурс.

Сводная таблица:

| Характеристика | Описание | Влияние на производство Мн-Zn феррита |

|---|---|---|

| Диапазон температур | от 700°C до 900°C | Активирует диффузию в твердой фазе без плавления сырых оксидов. |

| Тепловое поле | Высокая стабильность/однородность | Обеспечивает стабильную структуру химического прекурсора по всей партии. |

| Тип процесса | Пакетная обработка | Обеспечивает превосходный контроль над конкретными рецептурами материалов. |

| Контроль фаз | Предварительная твердофазная реакция | Устанавливает химическую основу перед окончательным формованием/спеканием. |

| Управление усадкой | Предварительное уменьшение объема в результате реакции | Минимизирует деформацию и растрескивание во время высокотемпературного спекания. |

Повысьте эффективность обработки материалов с помощью прецизионных решений KINTEK

Точная кальцинация — это основа высокопроизводительного производства Мн-Zn феррита. В KINTEK мы понимаем, что термическая стабильность и индивидуализация имеют решающее значение для вашего успеха. Опираясь на экспертные исследования и разработки мирового класса, мы поставляем высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы, а также другие специализированные лабораторные высокотемпературные печи, адаптированные к вашим уникальным спецификациям.

Независимо от того, фокусируетесь ли вы на точности размеров или химической однородности, наши настраиваемые промышленные печи гарантируют, что ваши материалы достигнут максимальной производительности. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши потребности в термической обработке и узнать, как наш опыт может оптимизировать результаты вашего производства.

Визуальное руководство

Ссылки

- A. Faeghinia. Effects of sintering and pressing conditions on the properties of manganese ferrite. DOI: 10.53063/synsint.2025.53260

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Лабораторная муфельная печь с нижним подъемом

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Каковы важные меры предосторожности при использовании электрической печи камерного типа? Обеспечьте безопасную и эффективную работу

- Какие меры электробезопасности следует принимать при работе с муфельной печью? Основные шаги по предотвращению поражения электрическим током и пожаров

- Что следует учитывать при выборе муфельной печи для конкретных нужд? Ключевые факторы для оптимальной работы лаборатории

- Каковы некоторые распространенные области применения муфельных печей (печей коробочного типа с сопротивлением)? Универсальные высокотемпературные решения для лабораторий и промышленности

- Как высокотемпературная муфельная печь способствует модификации доломита? Инженерия превосходных адсорбентов

- Какую роль играет лабораторная муфельная печь в производстве биоугля из хлопковых отходов? Точный пиролиз для карбонизации

- Как лабораторная высокотемпературная печь способствует синтезу бинарных сплавов на основе магния?

- Почему муфельная печь необходима для термообработки катодов на основе ионов натрия? Кристаллические фазы P2/P3