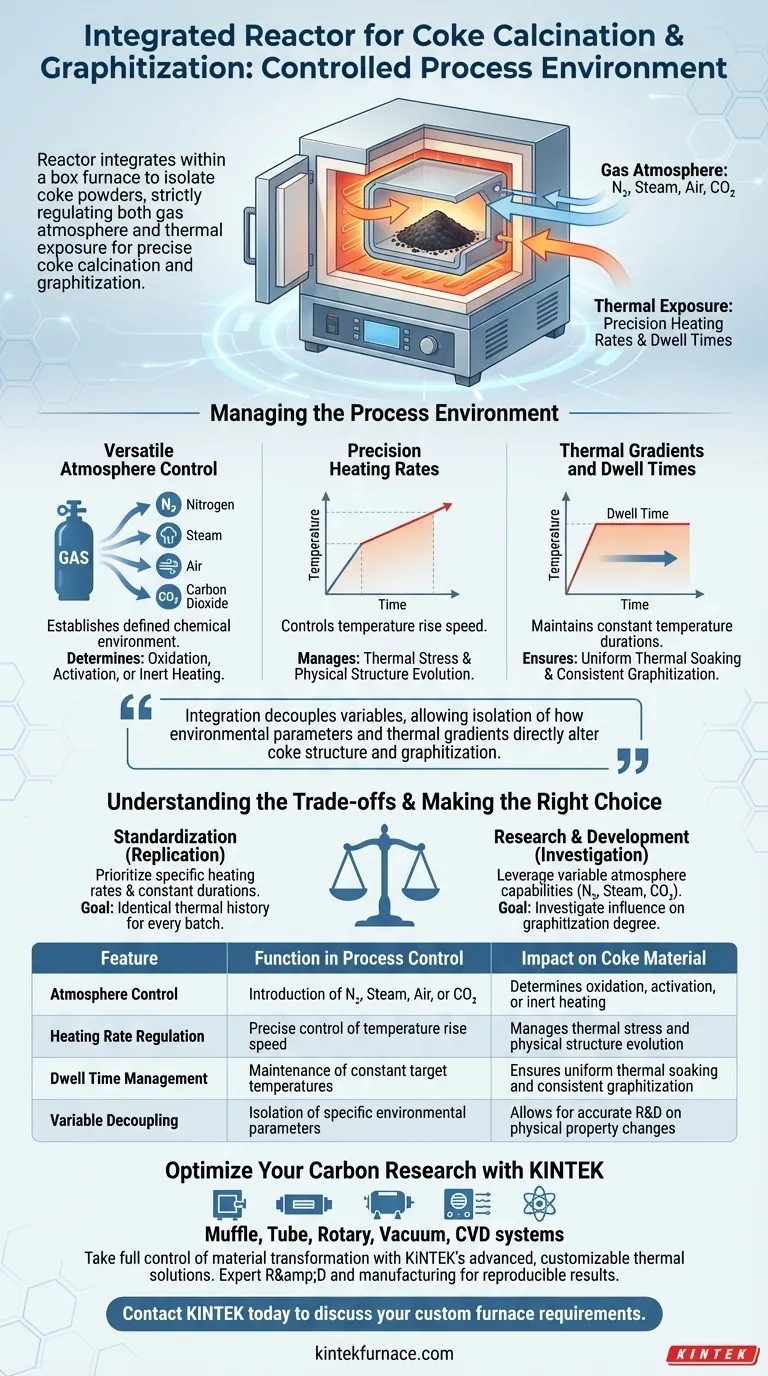

Реактор, интегрированный в камерную печь, поддерживает контролируемую технологическую среду, изолируя порошки кокса в специализированной камере, которая строго регулирует как газовую атмосферу, так и тепловое воздействие. Эта конфигурация позволяет точно вводить специфические газы — такие как азот, пар, воздух или углекислый газ — одновременно устанавливая точные скорости нагрева и постоянную продолжительность температуры для обеспечения стандартизированной термической обработки.

Эта интеграция необходима для разделения переменных, позволяя исследователям изолировать, как конкретные параметры окружающей среды и тепловые градиенты напрямую изменяют физическую структуру и степень графитации кокса.

Управление технологической средой

Универсальный контроль атмосферы

Основная функция интегрированного реактора заключается в создании определенной химической среды, отличной от окружающего воздуха.

Система позволяет вводить различные агенты, включая азот, пар, воздух или углекислый газ. Эта возможность имеет решающее значение для определения того, подвергается ли кокс окислению, активации или инертному нагреву во время процесса.

Точные скорости нагрева

В отличие от стандартного обжига, эта установка обеспечивает контроль над конкретными скоростями нагрева.

Регулируя скорость повышения температуры, система контролирует термическую нагрузку и подачу энергии, применяемую к порошкам кокса. Это ключевой фактор в определении того, как развивается физическая структура материала.

Тепловые градиенты и время выдержки

Для достижения последовательной графитации система управляет температурными градиентами и поддерживает постоянную продолжительность температуры.

Эти "времена выдержки" позволяют материалу выдерживаться при целевой температуре, обеспечивая равномерное проникновение тепловых эффектов в порошок. Эта однородность требуется для получения стандартизированных данных о трансформации материала.

Понимание компромиссов

Сложность стандартизации

Хотя эта установка обеспечивает точность, она в значительной степени зависит от жесткого контроля множества взаимодействующих переменных.

Поскольку система предназначена для исследования того, как незначительные изменения параметров окружающей среды влияют на графитацию, любое отклонение в потоке газа или тепловом градиенте может изменить физическую структуру кокса. Достижение "стандартизированной термической обработки", обещанной системой, требует тщательного мониторинга для обеспечения воспроизводимости между партиями.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать полезность интегрированной реакторной системы, согласуйте ваши технологические параметры с вашими конкретными целями:

- Если ваш основной фокус — стандартизация: Приоритезируйте воспроизведение конкретных скоростей нагрева и постоянной продолжительности температуры, чтобы каждая партия порошка кокса получала идентичную термическую историю.

- Если ваш основной фокус — исследования и разработки: Используйте возможности переменной атмосферы (переключение между азотом, паром или CO2) для исследования того, как различные параметры окружающей среды конкретно влияют на степень графитации.

Точно манипулируя этими тепловыми и атмосферными переменными, вы получаете возможность с высокой предсказуемостью создавать физическую структуру кокса.

Сводная таблица:

| Функция | Функция в управлении процессом | Влияние на материал кокса |

|---|---|---|

| Контроль атмосферы | Введение N2, пара, воздуха или CO2 | Определяет окисление, активацию или инертный нагрев |

| Регулирование скорости нагрева | Точный контроль скорости повышения температуры | Управляет термической нагрузкой и эволюцией физической структуры |

| Управление временем выдержки | Поддержание постоянных целевых температур | Обеспечивает равномерное термическое пропитывание и последовательную графитацию |

| Разделение переменных | Изоляция конкретных параметров окружающей среды | Позволяет проводить точные НИОКР по изменениям физических свойств |

Оптимизируйте ваши исследования углерода с KINTEK

Возьмите под полный контроль трансформацию вашего материала с помощью передовых термических решений KINTEK. Опираясь на экспертные НИОКР и производство, мы предлагаем высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы, все полностью настраиваемые для удовлетворения ваших конкретных исследовательских потребностей. Независимо от того, стандартизируете ли вы кальцинацию кокса или исследуете сложные параметры графитации, наши интегрированные печные системы обеспечивают точность атмосферы и термическую однородность, необходимые для воспроизводимых результатов.

Готовы вывести термическую обработку в вашей лаборатории на новый уровень? Свяжитесь с KINTEK сегодня, чтобы обсудить ваши индивидуальные требования к печи с нашими специалистами.

Визуальное руководство

Ссылки

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985550

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Лабораторная муфельная печь с нижним подъемом

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Почему необходимо использовать печь с контролируемой атмосферой с аргоном? Обеспечение точной аустенизации и защиты сплава

- Какую основную роль играет пиролизная печь в переработке отходов аэрокосмических препрегов? Достижение высокоценного восстановления

- Какую роль играет высокотемпературная печь с аргоновой атмосферой? Термообработка интерфейсного слоя h-BN

- Почему печи с ретортой считаются универсальными инструментами? Разблокируйте точный контроль термической обработки

- Какова функция лабораторной вакуумной сушильной печи при обработке катализаторных порошков? | Руководство эксперта

- Каковы ключевые преимущества камерных печей с контролируемой атмосферой для экспериментов? Обеспечьте точный контроль окружающей среды для передовых материалов

- Каковы две основные цели контроля атмосферы в лабораторной печи? Защита материала и его трансформация

- Каковы основные промышленные применения атмосферных печей? Необходимость для высокотемпературной обработки материалов