По своей сути, технология перемешивания преобразует производительность вращающейся печи, значительно повышая скорость тепло- и массообмена в слое материала. Это фундаментальное улучшение позволяет увеличить использование объема и значительно сократить время обработки. Прямым результатом является возможность удовлетворять технологические требования с помощью меньшей, более энергоэффективной печи, что приводит к снижению капитальных и эксплуатационных затрат.

Основная задача любой вращающейся печи — равномерная подача энергии и реагентов по всему объему материала. Эффективное перемешивание — это инженерное решение этой проблемы, разработанное для устранения термических и химических барьеров, что непосредственно приводит к более высокому качеству продукции и большей эффективности процесса.

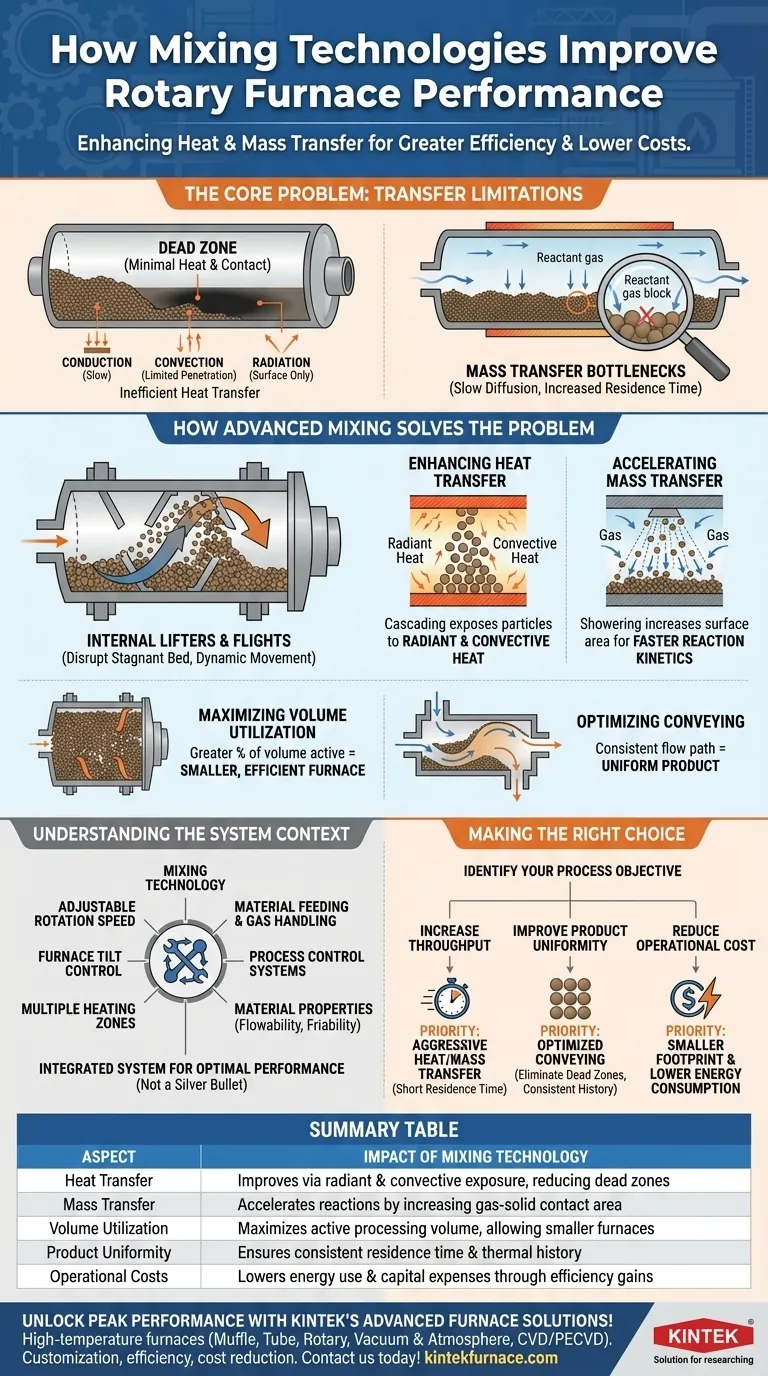

Основная проблема: ограничения переноса в стандартной печи

Простая вращающаяся труба часто работает плохо, потому что материал внутри неэффективно перемешивается. Без специальных технологий перемешивания процесс ограничивается физикой тепло- и массопереноса, что приводит к неэффективности.

Феномен "мертвой зоны"

В базовой печи материал имеет тенденцию скользить или осыпаться по дну вращающегося цилиндра. Это создает относительно неподвижное ядро материала, изолированное окружающими слоями.

Эта "мертвая зона" получает минимальное тепло и имеет плохой контакт с технологической атмосферой, что приводит к неоднородности продукта и потерям энергии.

Неэффективность теплопередачи

Тепло передается в печи посредством теплопроводности (от частицы к частице), конвекции (от технологического газа) и излучения (от горячих стенок).

Без активного перемешивания все три режима неэффективны. Застойный слой ограничивает теплопроводность, препятствует проникновению горячих газов в основной объем материала и подвергает лучистому теплу только верхний поверхностный слой.

Узкие места массопередачи

Многие процессы, такие как восстановление или прокаливание, требуют химической реакции между твердым материалом и технологическим газом.

Если материал не перемешивается должным образом, газ может реагировать только с верхней поверхностью. Процесс останавливается, пока он ожидает медленной диффузии реагентов в застойный слой материала и из него, что значительно увеличивает требуемое время пребывания.

Как усовершенствованное перемешивание решает проблему

Передовые технологии перемешивания, такие как внутренние лифтеры или лопатки, предназначены для разрушения застойного слоя материала и обеспечения более динамичного движения. Это напрямую решает основные ограничения переноса.

Улучшение теплопередачи

Элементы перемешивания многократно поднимают материал со дна слоя и пересыпают его через более горячий, верхний объем печи.

Это действие выполняет две важнейшие задачи: оно непрерывно подвергает новые, более холодные частицы прямому лучистому теплу от стенок печи и способствует тесному контакту с технологическим газом для улучшения конвективной теплопередачи.

Ускорение массопередачи

Пересыпая материал через технологическую атмосферу, перемешивание гарантирует, что каждая частица многократно подвергается воздействию реагентных газов.

Это значительно увеличивает площадь поверхности, доступную для реакции, изменяя процесс с ограниченного медленной диффузией на процесс, управляемый гораздо более быстрой кинетикой реакции.

Максимизация использования объема

Поскольку тепло и масса переносятся более эффективно, материал достигает заданной температуры и реагирует быстрее.

Это означает, что большая часть внутреннего объема печи активно обрабатывает материал в любой заданный момент. Это увеличенное использование объема объясняет, почему меньшая, хорошо перемешанная печь может превзойти по производительности более крупную, не перемешанную.

Оптимизация транспортировки для однородности

Хорошо спроектированные внутренние элементы перемешивания также обеспечивают оптимизированную транспортировку материала от входа к выходу.

Это создает последовательный путь потока, который минимизирует обратное перемешивание и застойные области, гарантируя, что каждая частица испытывает почти одинаковое время пребывания и термическую историю. Результатом является очень однородный и стабильный конечный продукт.

Понимание компромиссов и системного контекста

Хотя технология перемешивания критически важна, она является одним из компонентов более крупной, интегрированной системы. Достижение оптимальной производительности требует целостного подхода.

Перемешивание — не панацея

Эффективность перемешивания связана с другими эксплуатационными параметрами. Наилучшие результаты достигаются, когда перемешивание рассматривается вместе с регулируемой скоростью вращения, контролем наклона печи и несколькими зонами нагрева.

Эти элементы работают вместе, чтобы дать операторам точный контроль над временем пребывания и применяемым температурным профилем.

Важность системного проектирования

Действительно оптимизированная печь — это больше, чем просто вращающаяся труба. Она включает в себя комплексную систему подачи материала, обработки технологического газа (например, пакет для инертного газа) и сложные системы управления процессом для управления всеми переменными.

Свойства материала определяют конструкцию

Выбор технологии перемешивания сильно зависит от свойств обрабатываемого материала. Агрессивные лифтеры, которые хорошо работают для прочных руд, вызвали бы неприемлемое разрушение хрупкого или кристаллического материала.

Конструкция должна быть адаптирована к сыпучести, углу естественного откоса и хрупкости материала, чтобы предотвратить повреждение продукта или неэффективный поток.

Правильный выбор для вашего процесса

Чтобы применить это понимание к вашей работе, начните с определения вашей самой важной цели процесса.

- Если ваш основной акцент — увеличение производительности: Отдайте приоритет технологиям перемешивания, которые агрессивно улучшают тепло- и массообмен, чтобы сократить требуемое время пребывания.

- Если ваш основной акцент — улучшение однородности продукта: Выберите систему с оптимизированной транспортировкой и функциями перемешивания, которые устраняют мертвые зоны и гарантируют, что каждая частица будет подвержена одному и тому же воздействию процесса.

- Если ваш основной акцент — снижение эксплуатационных расходов: Сосредоточьтесь на том, как улучшенное перемешивание позволяет уменьшить площадь печи и снизить энергопотребление на единицу продукта.

В конечном итоге, освоение перемешивания материалов является ключом к раскрытию всего потенциала вашей термической обработки.

Сводная таблица:

| Аспект | Влияние технологии перемешивания |

|---|---|

| Теплопередача | Улучшается за счет лучистого и конвективного воздействия, уменьшая мертвые зоны |

| Массопередача | Ускоряет реакции за счет увеличения площади контакта газ-твердое тело |

| Использование объема | Максимизирует активный объем обработки, позволяя использовать меньшие печи |

| Однородность продукта | Обеспечивает постоянное время пребывания и термическую историю |

| Эксплуатационные расходы | Снижает потребление энергии и капитальные затраты за счет повышения эффективности |

Раскройте максимальную производительность ваших термических процессов с помощью передовых печных решений KINTEK! Используя исключительные исследования и разработки и собственное производство, мы предоставляем различным лабораториям высокотемпературные печи, такие как муфельные, трубчатые, вращающиеся, вакуумные и атмосферные, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, повышая эффективность и снижая затраты. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши операции!

Визуальное руководство

Связанные товары

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- Лабораторная вакуумная наклонная вращающаяся трубчатая печь Вращающаяся трубчатая печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

Люди также спрашивают

- Какие еще области используют роторные трубчатые печи? Откройте для себя универсальные решения для нагрева для различных отраслей промышленности

- Каковы ключевые особенности роторных трубчатых печей в отношении термообработки? Достижение равномерного нагрева и высокой производительности

- Каковы основные преимущества вращающихся трубчатых печей? Обеспечение превосходной однородности и эффективности термической обработки

- Каковы типичные области применения роторной трубчатой печи? Достижение равномерного нагрева для порошков и гранул

- Какова структурная характеристика вращающейся трубчатой печи? Откройте для себя ее ключевые компоненты и преимущества