Вы сделали все по правилам. Металлургия правильная, температурный профиль точный, скорость охлаждения идеальная. Тем не менее, готовый компонент, извлеченный из вашей печи, вызывает разочарование. Он слегка деформирован, поверхность обесцвечена оксидным слоем, или, что хуже, он выходит из строя при испытаниях на прочность, проявляя неожиданную хрупкость. Вы остаетесь с бракованной деталью и назойливым вопросом: что пошло не так?

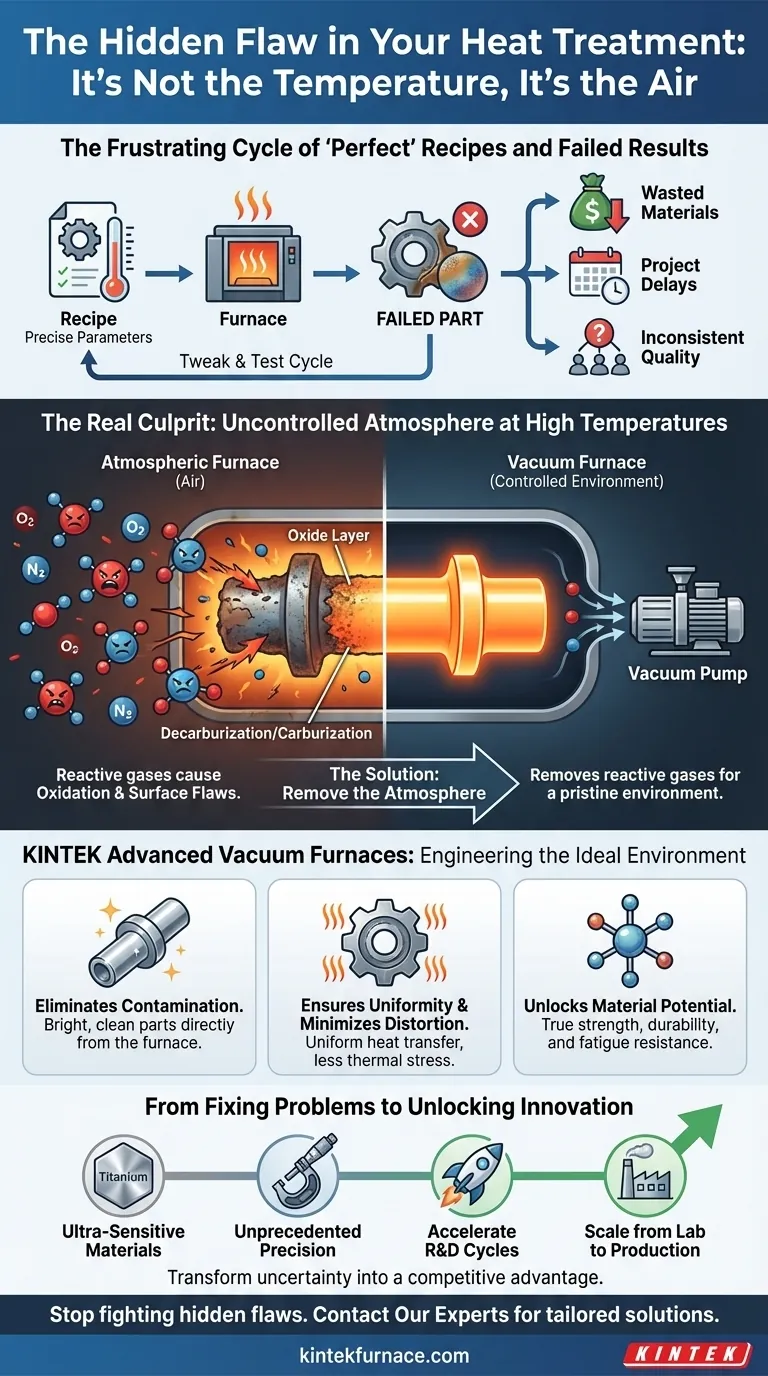

Разочаровывающий цикл «идеальных» рецептов и неудачных результатов

Это не единичный случай; это хроническая проблема во многих передовых научно-исследовательских лабораториях и производственных линиях. Когда высокопроизводительные материалы не соответствуют спецификациям после термообработки, первая реакция — внимательно изучить рецепт. Была ли температурная рампа слишком быстрой? Было ли время выдержки слишком коротким? Стоит ли попробовать немного другой состав сплава?

Начинается цикл «настройки и тестирования». Инженеры тратят недели на корректировку параметров, проведение бесчисленных циклов и анализ бракованных деталей. Каждая неудачная партия несет значительные расходы:

- Потеря материалов: Высокопроизводительные сплавы и керамика дороги. Каждый бракованный компонент — это испарившиеся деньги.

- Задержки проекта: Время, потерянное на устранение неполадок, отодвигает сроки разработки, задерживает выпуск продукции и влияет на обязательства.

- Нестабильное качество: Даже когда достигается успешный результат, его часто трудно воспроизвести, что приводит к ненадежной работе продукта и потенциальному ущербу для репутации.

Это не просто технические трудности; это серьезные препятствия для бизнеса. Основная проблема заключается в том, что эти распространенные «решения» лишь устраняют симптомы, потому что диагноз неверен. Проблема часто не в вашем рецепте.

Настоящий виновник: неконтролируемая атмосфера при высоких температурах

Настоящим саботажником вашего процесса часто является невидимое: воздух внутри вашей печи.

При нормальных температурах газы в нашей атмосфере — в основном азот и кислород — относительно безвредны для большинства материалов. Но при высоких температурах, необходимых для термообработки, все меняется. Поверхность материала становится очень реакционноспособной, и воздух превращается из безвредной среды в источник загрязнения.

Вот простая наука, стоящая за неудачей:

- Окисление: Атомы кислорода в воздухе активно связываются с поверхностью металла, образуя хрупкий, часто обесцвеченный оксидный слой. Этот слой не только портит чистоту поверхности, но и может поставить под угрозу структурную целостность компонента.

- Обезуглероживание/Науглероживание: Для сталей содержание углерода критически важно для их твердости и прочности. Газы в атмосфере могут реагировать со сталью, либо удаляя углерод с ее поверхности (обезуглероживание, делая ее мягкой), либо добавляя избыток углерода (науглероживание, делая ее хрупкой).

Корректировка вашего температурного профиля никогда не решит эту проблему, потому что вы не решаете эту фундаментальную химическую проблему. Это все равно, что пытаться испечь торт мирового класса в пыльной комнате; каким бы идеальным ни был ваш рецепт, конечный продукт всегда будет загрязнен. Распространенные «решения» терпят неудачу, потому что они работают в неблагоприятной среде.

Решение коренной причины: создание идеальной среды для обработки

Если коренная причина — нежелательные химические реакции с атмосферой, логичное решение — полностью удалить атмосферу. Именно здесь процесс переходит от угадывания к точному проектированию. Чтобы добиться безупречных, воспроизводимых результатов, вам нужен инструмент, специально разработанный для устранения этой фундаментальной переменной.

В этом заключается принцип работы вакуумной печи.

Вакуумная печь — это не просто коробка, которая нагревается; это высококонтролируемая среда. Выкачивая воздух перед началом цикла нагрева, она удаляет реакционноспособные газы, вызывающие окисление и обезуглероживание. В этой чистой, инертной среде процесс термообработки может протекать точно так, как задумано, без каких-либо нежелательных побочных реакций.

Современные вакуумные печи KINTEK являются воплощением этого принципа. Они предназначены не только для подачи тепла, но и для создания идеальных условий для его магического воздействия.

- Прямое устранение загрязнений: Вакуумная среда напрямую устраняет коренную причину окисления и поверхностных дефектов, в результате чего детали получаются яркими, чистыми прямо из печи.

- Обеспечение однородности и минимизация искажений: В отсутствие воздушных потоков теплопередача более равномерна, что минимизирует термические напряжения, вызывающие деформацию и искажение сложных геометрий.

- Раскрытие потенциала материала: Процесс гарантирует, что конечные свойства материала — прочность, долговечность и сопротивление усталости — являются прямым результатом вашего тщательно разработанного термического цикла, а не лотереей атмосферных реакций.

Кроме того, поскольку каждый передовой материал имеет уникальные требования, наши глубокие возможности настройки гарантируют, что ваша печь будет не просто стандартным продуктом, а решением, точно адаптированным к вашим конкретным экспериментальным или производственным целям.

От исправления проблем к раскрытию инноваций

Когда вы устраняете переменную атмосферного загрязнения, вы делаете больше, чем просто решаете проблему качества. Вы открываете новые возможности. Разговор в вашей лаборатории смещается с «Почему это не удалось?» на «Чего мы можем достичь дальше?»

С надежной и безупречной средой для термообработки вы можете:

- Работать со сверхчувствительными материалами: Уверенно обрабатывать реактивные металлы, такие как титан, суперсплавы и тугоплавкие металлы, которые невозможно обрабатывать в обычной печи.

- Достичь беспрецедентной точности: Производить компоненты для требовательных отраслей, таких как аэрокосмическая промышленность, медицинские имплантаты и высокопроизводительная электроника, где точность размеров и целостность материала являются обязательными.

- Ускорить циклы НИОКР: Перейти от метода проб и ошибок к предсказуемым, воспроизводимым результатам, значительно сократив время, необходимое для разработки и квалификации новых продуктов и процессов.

- Масштабировать от лаборатории до производства: Беспрепятственно переносить процесс, отработанный в лабораторной вакуумной печи, на более крупную производственную систему, зная, что результаты будут стабильными.

Перейдя от простого управления симптомами, вы наконец сможете полностью контролировать результаты своих материалов. Это превращает ваш процесс термообработки из источника неопределенности в конкурентное преимущество.

Хватит бороться со скрытыми дефектами в вашем процессе. Пришло время устранить коренную причину и раскрыть истинный потенциал ваших материалов. Если вы сталкиваетесь с нестабильными результатами или стремитесь раздвинуть границы возможного, наша команда экспертов поможет вам разработать идеальное решение для термической обработки ваших конкретных задач. Давайте обсудим, как превратить ваш проект из разочарования в прорыв. Свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с контролируемой инертной азотно-водородной атмосферой

Связанные статьи

- За пределами температуры: освоение невидимой среды в трубчатой печи

- Почему ваши высокотемпературные эксперименты терпят неудачу: дело не в жаре, а в атмосфере

- Алхимия изоляции: почему трубчатые печи незаменимы для инноваций

- Невидимый загрязнитель: почему атмосфера вашей печи саботирует ваши результаты

- От порошка к мощности: Физика контроля в трубчатой печи