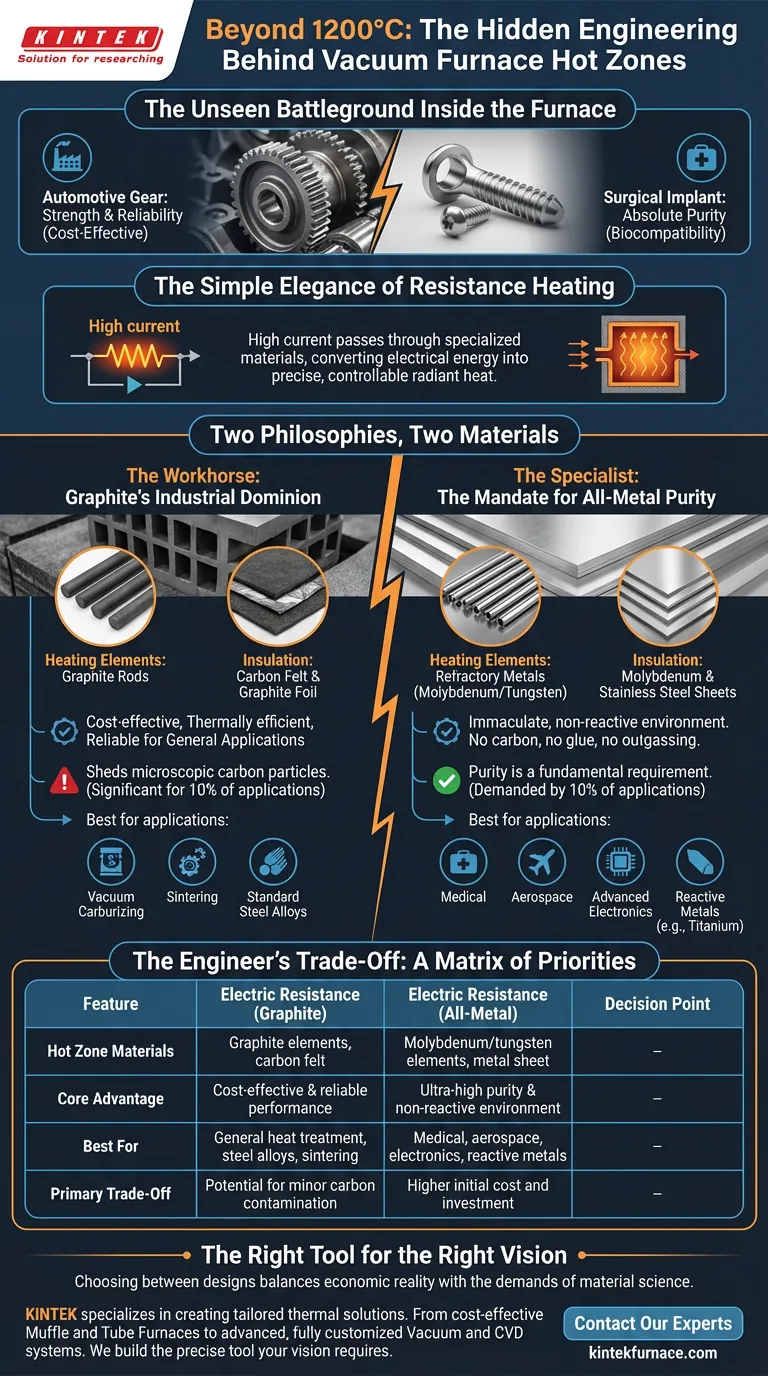

Невидимое поле битвы внутри печи

Представьте два сценария.

В одном случае инженер подвергает термообработке стальной сплав для высоконагруженного автомобильного зубчатого колеса. Цель — максимальная прочность и надежность при управляемой стоимости.

В другом случае ученый-материаловед обрабатывает титановый сплав для хирургического имплантата. Цель — абсолютная чистота; одна случайная молекула углерода может поставить под угрозу биосовместимость.

Успех обоих зависит исключительно от контролируемой, агрессивной среды внутри вакуумной печи. Но печь, которая кует зубчатое колесо, не справится с имплантатом. Разница заключается в одном критическом инженерном решении: материальном составе ее «горячей зоны».

Простая элегантность резистивного нагрева

По сути, большинство современных вакуумных печей работают по принципу прекрасной простоты: электрическое сопротивление.

Высокий ток пропускается через специальные материалы, которые сопротивляются его потоку. Эта борьба преобразует электрическую энергию в сырое, лучистое тепло. Это чистый, точный и удивительно контролируемый метод достижения температур, которые могут изменить молекулярную структуру металлов.

Все это происходит внутри изолированной камеры — горячей зоны. Эта зона — душа печи. Ее конструкция и материалы не просто содержат тепло; они определяют характер и возможности печи.

Две философии, два материала

Инженерный мир сошелся на двух доминирующих конструкциях этого критического компонента, каждая из которых представляет собой разную философию термической обработки.

Рабочая лошадка: промышленное господство графита

Самая распространенная горячая зона изготавливается из графита. Нагревательные элементы — это прочные графитовые стержни, а изоляция — многослойный сэндвич из углеродного войлока и графитовой фольги.

Эта конструкция — основа современной промышленности. Она экономична, термически эффективна и идеально подходит для широкого спектра применений, таких как вакуумное науглероживание, спекание и обработка стандартных стальных сплавов. Она выполняет свою работу надежно и экономично.

Однако графит имеет свою природу, которую он не может отрицать: он выделяет микроскопические частицы углерода. Для 90% применений это незначительно. Для остальных 10% это критическая точка отказа.

Специалист: требование полной металлической чистоты

Для этих 10% требуется другая философия. Вступает в игру полностью металлическая горячая зона.

Здесь изоляция изготавливается из слоистых листов молибдена и нержавеющей стали. Нагревательные элементы изготовлены из тугоплавких металлов, таких как молибден или вольфрам. Нет углерода, нет клея, нет потенциала для дегазации или загрязнения.

Это среда, требуемая в медицинской, аэрокосмической и электронной промышленности. Когда вы создаете компоненты, которые будут летать со скоростью Маха 3 или помещаться внутрь человеческого тела, чистота — это не особенность; это фундаментальное требование.

Компромисс инженера: матрица приоритетов

Выбор между этими двумя конструкциями — классическая инженерная дилемма. Это многофакторное уравнение без единственно правильного ответа, только ответ, который подходит для вашего конкретного процесса.

-

Чистота против стоимости: Это основная ось принятия решения. Полностью металлическая печь обеспечивает безупречную, нереактивную среду, но стоит значительно дороже. Графитовая печь гораздо экономичнее, но вносит приемлемый уровень углерода в среду. Решение отражает допустимость загрязнения в вашем процессе.

-

Долговечность против хрупкости: Графит, хотя во многих отношениях прочен, может быть хрупким и подверженным механическим ударам. Полностью металлическая горячая зона, при правильной эксплуатации, обеспечивает более длительный срок службы и большую физическую устойчивость, оправдывая первоначальные инвестиции с течением времени.

-

Процесс против материала: Сами материалы диктуют выбор. Обработка реактивных металлов, таких как титан, который легко образует карбиды, делает полностью металлическую печь безальтернативной. Для стандартных инструментальных сталей графитовая печь не только достаточна, но и часто превосходит ее по термическим характеристикам для данной задачи.

Таблица ниже упрощает эту матрицу принятия решений:

| Характеристика | Электрическое сопротивление (графит) | Электрическое сопротивление (полностью металлическая) |

|---|---|---|

| Материалы горячей зоны | Графитовые элементы, изоляция из углеродного войлока | Элементы из молибдена/вольфрама, изоляция из листового металла |

| Основное преимущество | Экономичная и надежная производительность | Сверхвысокая чистота и нереактивная среда |

| Лучше всего подходит для | Общая термообработка, стальные сплавы, спекание | Медицина, аэрокосмическая промышленность, электроника, реактивные металлы |

| Основной компромисс | Возможность незначительного загрязнения углеродом | Более высокая первоначальная стоимость и инвестиции |

Правильный инструмент для правильного видения

Выбор заключается не в том, какая печь лучше, а в том, какая печь соответствует основной цели работы. Это решение, которое уравновешивает экономическую реальность с бескомпромиссными требованиями материаловедения.

Именно здесь экспертиза становится критически важной. Навигация по этим компромиссам требует партнера, который понимает глубокую связь между конструкцией печи и результатами процесса. Благодаря экспертным исследованиям и разработкам и собственному производству, KINTEK специализируется на создании индивидуальных термических решений. Наш портфель включает в себя все: от экономичных муфельных и трубчатых печей до передовых, полностью настраиваемых вакуумных систем и систем CVD.

Независимо от того, требует ли ваш проект экономичной мощности графитовой рабочей лошадки или безупречной чистоты полностью металлической системы, мы создаем точный инструмент, соответствующий вашему видению. Материаловедение завтрашнего дня куется в горячих зонах сегодняшнего дня, и правильный выбор имеет первостепенное значение. Свяжитесь с нашими экспертами

Визуальное руководство

Связанные товары

- Вакуумная печь для спекания молибденовой проволоки

- Печь для спекания и пайки с вакуумной термообработкой

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ муфельная печь для лаборатории

Связанные статьи

- За гранью жара: психология идеальной работы вакуумной печи

- Невидимое преимущество: как вакуумные печи обеспечивают металлургическое совершенство

- За гранью пустоты: скрытые издержки идеальной вакуумной печи

- Самое важное число в вакуумной печи — не температура

- Покорение пустоты: как заказные вакуумные печи формируют будущее материалов