По своей сути, графитовый тигель требует вакуума или защитной атмосферы, потому что графит быстро окисляется — по сути, сгорает — при нагревании в присутствии кислорода. Эта контролируемая среда не является дополнительным улучшением; это фундаментальное операционное требование для предотвращения полного разрушения структуры тигля и загрязнения обрабатываемого материала.

Хотя графит обладает исключительной термической стабильностью и проводимостью для высокотемпературных применений, он вступает в реакцию с кислородом при температуре выше 400°C. Использование вакуума или инертной атмосферы — единственный способ предотвратить быструю химическую деградацию самого тигля.

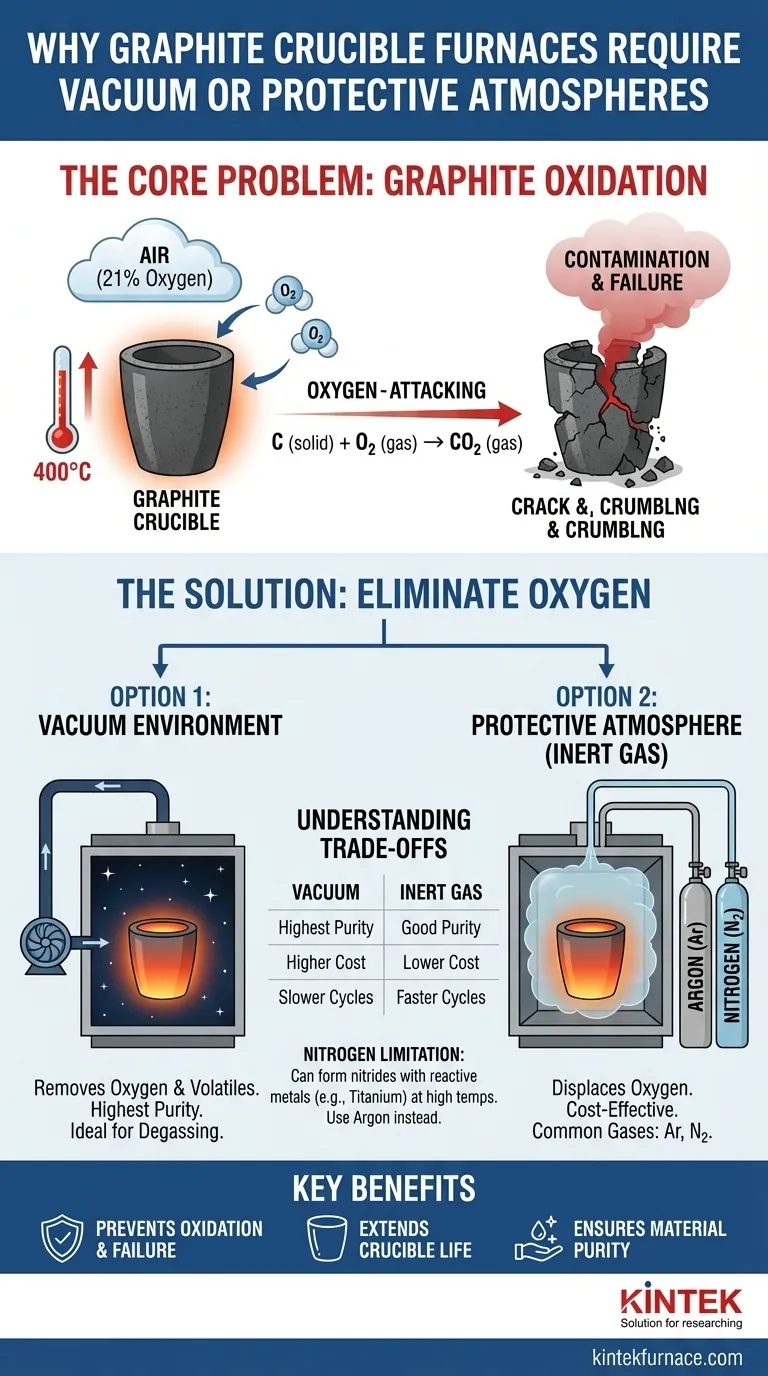

Основная проблема: графит и кислород

Главная причина использования контролируемой атмосферы — управление простой, разрушительной химической реакцией. Без этой защиты графитовая печь непригодна для высокотемпературных работ.

Понимание окисления

Графит — это форма углерода. При нагревании на воздухе (который содержит около 21% кислорода) он начинает реагировать с кислородом при температуре всего около 400°C (752°F). Этот процесс, известный как окисление, резко ускоряется с повышением температуры.

Химическая реакция

Реакция проста: твердый углерод (C) из тигля вступает в реакцию с газообразным кислородом (O₂) из воздуха, образуя газообразный диоксид углерода (CO₂).

C (твердое вещество) + O₂ (газ) → CO₂ (газ)

Эта реакция фактически превращает твердый структурный материал вашего тигля в газ, заставляя его ослабевать, истончаться и в конечном итоге разрушаться.

Последствия неконтролируемого окисления

Работа графитовой печи на открытом воздухе приводит к катастрофическому отказу и загрязнению.

Во-первых, тигель расходуется. Он буквально теряет массу и структурную целостность, пока не сможет больше удерживать расплавленный материал.

Во-вторых, процесс вызывает сильное загрязнение. Образующийся диоксид углерода или монооксид углерода могут растворяться в расплавленном материале, внося примеси, которые портят конечный продукт, особенно в приложениях с высокой чистотой, таких как производство полупроводников или сплавов.

Как контролируемые атмосферы решают проблему

Вакуум или защитная газовая среда решают эту проблему, удаляя один из ключевых реагентов: кислород.

Роль вакуума

Создание вакуума внутри камеры печи — наиболее эффективный способ удаления кислорода. Откачивая воздух, вы устраняете кислород, доступный для реакции с горячим графитом.

Этот метод является золотым стандартом для применений, требующих абсолютно высочайшей чистоты, поскольку он также помогает удалять нежелательные растворенные газы из самого расплавленного материала — процесс, называемый дегазацией.

Роль защитной атмосферы

Альтернативным и часто более экономичным методом является заполнение камеры печи нереактивным, или инертным газом.

Этот газ вытесняет богатый кислородом воздух, создавая защитный слой для графитовых компонентов и рабочей нагрузки в среде, где окисление не может произойти. Печь обычно продувается инертным газом для вытеснения воздуха перед началом нагрева.

Распространенные инертные газы: аргон и азот

Аргон (Ar) и **Азот (N₂) ** являются наиболее часто используемыми газами. Их выбирают потому, что они химически стабильны и не вступают в реакцию с графитом даже при экстремальных температурах. Аргон обычно предпочтительнее из-за его большего веса (что помогает ему более эффективно вытеснять воздух) и его полной инертности практически ко всем материалам.

Понимание компромиссов

Выбор между вакуумом и инертным газом включает в себя балансирование требований к чистоте, стоимости и совместимости материалов.

Вакуум против инертного газа

Вакуумная система обеспечивает высочайший уровень чистоты, но требует более сложного, дорогого и медленно работающего оборудования (насосы, уплотнения и камеры).

Система с инертным газом, как правило, проще, быстрее в эксплуатации и менее затратна. Однако она зависит от чистоты исходного газа и менее эффективна для удаления летучих загрязнителей, которые могут выделяться из расплавленного материала.

Ограничение азота

Хотя азот инертен по отношению к графиту, при очень высоких температурах он может вступать в реакцию с некоторыми расплавленными металлами с образованием нитридов. Например, при плавке титана, алюминия или некоторых специальных сталей использование азота может привести к образованию нитридных примесей. В этих случаях аргон является лучшим выбором.

Совместимость материалов имеет ключевое значение

Выбор атмосферы всегда должен учитывать нагреваемый материал. Цель состоит в том, чтобы создать среду, которая не вступает в реакцию ни с графитовым тиглем, ни с материалом внутри него.

Выбор правильной среды для вашего процесса

Ваше решение должно основываться на конкретных целях вашего термического процесса.

- Если ваша основная цель — достижение высочайшей чистоты материала: Вакуумная среда превосходит, поскольку она активно удаляет кислород и другие летучие загрязнители из расплава.

- Если ваша основная цель — экономичное производство и предотвращение основного окисления: Защитная атмосфера аргона или азота является высокоэффективным и более экономичным решением.

- Если вы работаете с реактивными металлами, такими как титан, при высоких температурах: Используйте вакуум или аргоновую атмосферу, так как азот может образовывать нежелательные нитриды металлов.

Контролируя атмосферу, вы превращаете графит из уязвимого материала в мощный и надежный инструмент для высокотемпературной обработки.

Сводная таблица:

| Аспект | Детали |

|---|---|

| Основная причина | Предотвращает окисление графита выше 400°C, которое вызывает разрушение структуры и загрязнение. |

| Типы атмосферы | Вакуум (удаляет кислород) или инертные газы, такие как аргон/азот (вытесняют кислород). |

| Ключевые преимущества | Продлевает срок службы тигля, сохраняет чистоту материала и обеспечивает возможность высокотемпературных применений. |

| Соображения | Вакуум для высочайшей чистоты; инертный газ для экономической эффективности; совместимость материалов имеет решающее значение. |

Усовершенствуйте свои высокотемпературные процессы с передовыми печными решениями KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы предоставляем различным лабораториям надежные графитовые тигельные печи, включая муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точные решения для ваших уникальных экспериментальных потребностей, предотвращая окисление и загрязнение, одновременно повышая эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные применения и обеспечить превосходную производительность!

Визуальное руководство

Связанные товары

- Печь с регулируемой инертной азотной атмосферой 1700℃

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Лабораторная муфельная печь с нижним подъемом

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Как изменяется диапазон давления при работе в условиях вакуума в камерной печи с контролируемой атмосферой? Изучите ключевые сдвиги для обработки материалов

- Для чего используется технология инертного газа в высокотемпературных вакуумных печах с контролируемой атмосферой? Защита материалов и ускорение охлаждения

- Как система управления потоком смешанного газа поддерживает стабильность при высокотемпературном азотировании? Точные соотношения газов

- Могут ли камерные высокотемпературные печи контролировать атмосферу? Раскройте потенциал точности в обработке материалов

- Каковы перспективы развития камерных печей с контролируемой атмосферой в аэрокосмической промышленности? Откройте для себя передовую обработку материалов для аэрокосмических инноваций