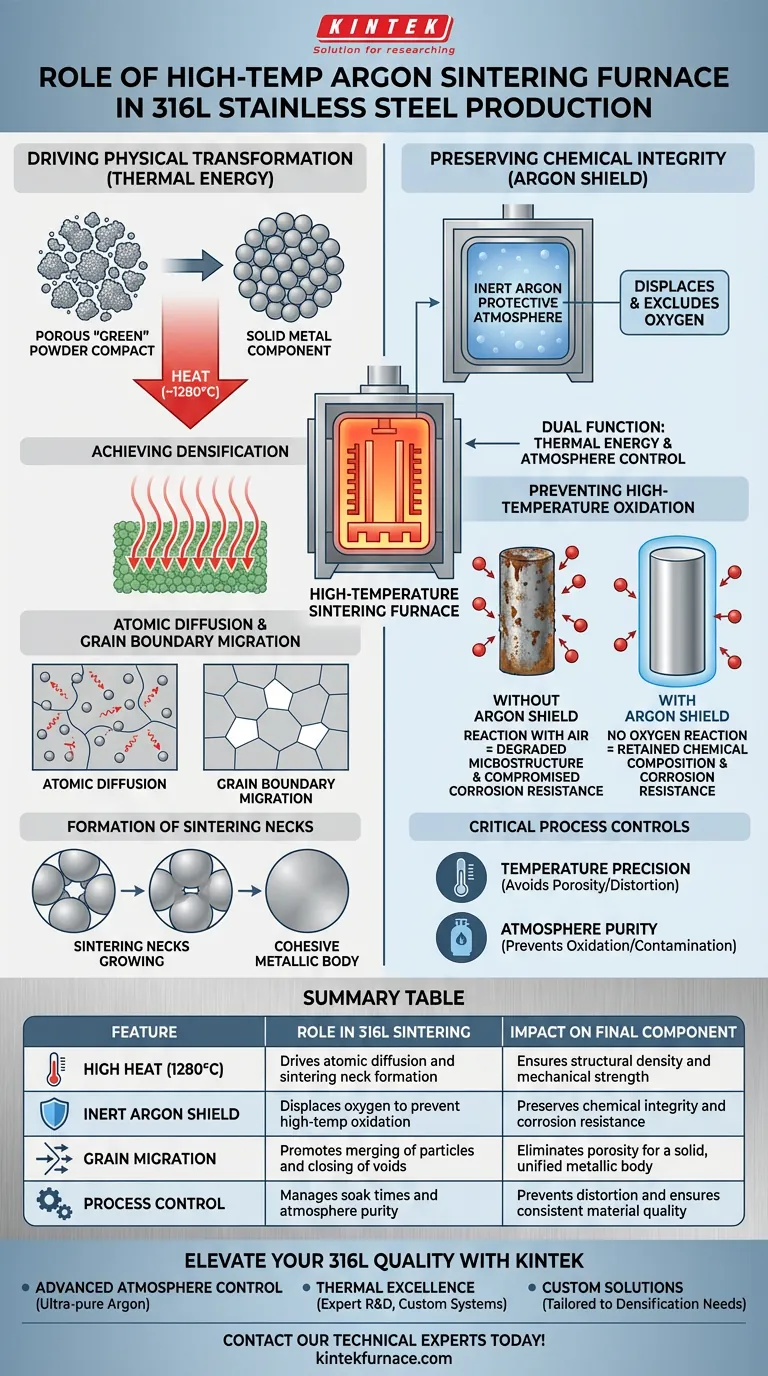

Высокотемпературная печь для спекания в аргоновой атмосфере служит критически важной технологической средой, которая превращает пористую нержавеющую сталь 316L в твердый, высокопроизводительный металл. Она работает, генерируя экстремальную температуру (обычно около 1280°C) для уплотнения атомов, одновременно окутывая детали инертным аргоновым газом, чтобы строго предотвратить окисление во время термического цикла.

Печь выполняет двойную функцию: тепловая энергия обеспечивает физическую трансформацию из «зеленого» порошкового прессованного изделия в твердый металл посредством диффузии атомов, в то время как аргоновый щит сохраняет химический состав, чтобы гарантировать, что конечный продукт сохранит коррозионную стойкость, которой славится 316L.

Стимулирование физической трансформации с помощью тепла

Основная роль печи заключается в обеспечении энергии, необходимой для изменения физического состояния материала без его полного расплавления.

Достижение уплотнения

Печь создает тепловую среду, способную достигать температур, таких как 1280 градусов Цельсия.

При такой интенсивности металлические частицы в пористом «зеленом прессованном изделии» (предварительно спеченная форма) начинают связываться. Это тепло является катализатором превращения хрупкой совокупности частиц в единый, плотный конструкционный элемент.

Диффузия атомов и миграция границ зерен

Механизм, лежащий в основе этого уплотнения, — это диффузия атомов. Высокая температура увеличивает кинетическую энергию атомов, позволяя им перемещаться через границы частиц.

Одновременно процесс способствует миграции границ зерен. По мере слияния и роста зерен поры (пустоты) между частицами уменьшаются и в конечном итоге закрываются.

Образование спеченных шейков

Как подробно описано в дополнительных технических контекстах, такое термическое воздействие способствует образованию спеченных шейков.

Это первоначальные точки соединения между отдельными частицами стали. По мере роста шейков структура затвердевает, в результате чего образуется компактное металлическое тело.

Сохранение химической целостности с помощью аргона

В то время как тепло управляет физической структурой, атмосфера контролирует химическое качество. Обработка нержавеющей стали 316L требует строгой защиты от реакции с воздухом.

Аргоновый щит

Печь поддерживает высокочистую инертную аргоновую защитную атмосферу.

Аргон — благородный газ, который не вступает в реакцию со сталью. Заполняя камеру печи аргоном, система эффективно вытесняет и исключает атмосферный кислород.

Предотвращение высокотемпературного окисления

Нержавеющая сталь очень восприимчива к окислению при воздействии кислорода при температурах спекания.

Без аргонового щита сталь реагировала бы с кислородом, разрушая микроструктуру материала. Это окисление нарушило бы коррозионную стойкость конечной детали, делая сплав 316L неэффективным для предполагаемого применения.

Ключевые элементы управления процессом и компромиссы

Спекание — это баланс между тепловой кинетикой и чистотой атмосферы. Понимание потенциальных подводных камней необходимо для высокопроизводительного производства.

Точность температуры

Температура должна контролироваться точно. Если температура слишком низкая, диффузия атомов недостаточна, что приводит к получению детали, остающейся пористой и механически слабой.

И наоборот, чрезмерные температуры могут привести к деформации или неконтролируемому росту зерен, что может снизить механическую прочность компонента.

Чистота атмосферы

Эффективность процесса полностью зависит от чистоты аргона.

Даже следовые количества кислорода могут привести к поверхностному окислению или внутреннему загрязнению матрицы нержавеющей стали. Обеспечение герметичной среды и высококачественного потока газа является обязательным условием для критически важных компонентов.

Оптимизация производства для 316L

Чтобы добиться наилучших результатов с помощью вашей печи для спекания, согласуйте параметры процесса с вашими конкретными требованиями к производительности.

- Если ваш основной акцент делается на механической прочности: Уделяйте приоритетное внимание точному контролю температуры на пике (например, 1280°C) и достаточным выдержкам для максимальной диффузии атомов и образования спеченных шейков.

- Если ваш основной акцент делается на коррозионной стойкости: строгий контроль аргоновой атмосферы имеет первостепенное значение для предотвращения даже микроскопического окисления поверхности нержавеющей стали.

Строго контролируя как тепловой профиль, так и инертную атмосферу, вы обеспечиваете производство компонентов 316L, которые являются одновременно структурно плотными и химически прочными.

Сводная таблица:

| Характеристика | Роль в спекании 316L | Влияние на конечный компонент |

|---|---|---|

| Высокая температура (1280°C) | Стимулирует диффузию атомов и образование спеченных шейков | Обеспечивает структурную плотность и механическую прочность |

| Инертный аргоновый щит | Вытесняет кислород для предотвращения высокотемпературного окисления | Сохраняет химическую целостность и коррозионную стойкость |

| Миграция зерен | Способствует слиянию частиц и закрытию пор | Устраняет пористость для получения твердого, единого металлического тела |

| Контроль процесса | Управляет временем выдержки и чистотой атмосферы | Предотвращает деформацию и обеспечивает стабильное качество материала |

Повысьте качество ваших компонентов 316L с KINTEK

Точность в спекании — это разница между хрупкой деталью и высокопроизводительным компонентом. В KINTEK мы понимаем, что ваши проекты из нержавеющей стали 316L требуют идеального баланса тепловой кинетики и чистоты атмосферы.

Почему стоит выбрать KINTEK для вашей высокотемпературной обработки?

- Передовой контроль атмосферы: Наши системы обеспечивают сверхчистую аргоновую среду для защиты ваших материалов от окисления.

- Тепловое совершенство: Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные и CVD-системы, разработанные для обеспечения точного контроля экстремальных температур.

- Индивидуальные решения: Все наши лабораторные высокотемпературные печи полностью настраиваются в соответствии с уникальными потребностями в уплотнении ваших целевых применений.

Не ставьте под угрозу целостность вашего материала. Свяжитесь с нашими техническими экспертами сегодня, чтобы найти идеальное решение для спекания для вашей лаборатории или производственного объекта!

Визуальное руководство

Ссылки

- Marcelo Broch, María Cristina Moré Farias. Scratch Response of Hollow Cathode Radiofrequency Plasma-Nitrided and Sintered 316L Austenitic Stainless Steel. DOI: 10.3390/coatings14030334

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1400℃ муфельная печь для лаборатории

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Почему для спекания пористого металла требуется печь с контролируемой атмосферой? Обеспечение прочности и предотвращение окисления

- Что такое термообработка в восстановительной атмосфере? Используйте точную химию для получения безупречных поверхностей металлов

- Какие факторы определяют конкретные параметры камерной печи с контролируемой атмосферой? Оптимизируйте свой процесс термообработки

- Почему газовая нитроцементационная печь, оснащенная системой контроля атмосферы, используется для титановых сплавов? Обеспечение точности

- Какую роль играет аргоновая атмосфера при спекании сплавов WC-Co-Ni? Достижение плотности, близкой к теоретической

- Каковы преимущества использования печей с контролируемой атмосферой? Обеспечьте точную обработку материалов и качество

- Почему для экспериментов со сплавом 800HT используется аргон? Защита целостности материала с помощью контроля инертной атмосферы

- Какое применение находят атмосферные печи в производстве солнечных батарей? Повышение эффективности благодаря контролируемой термической обработке