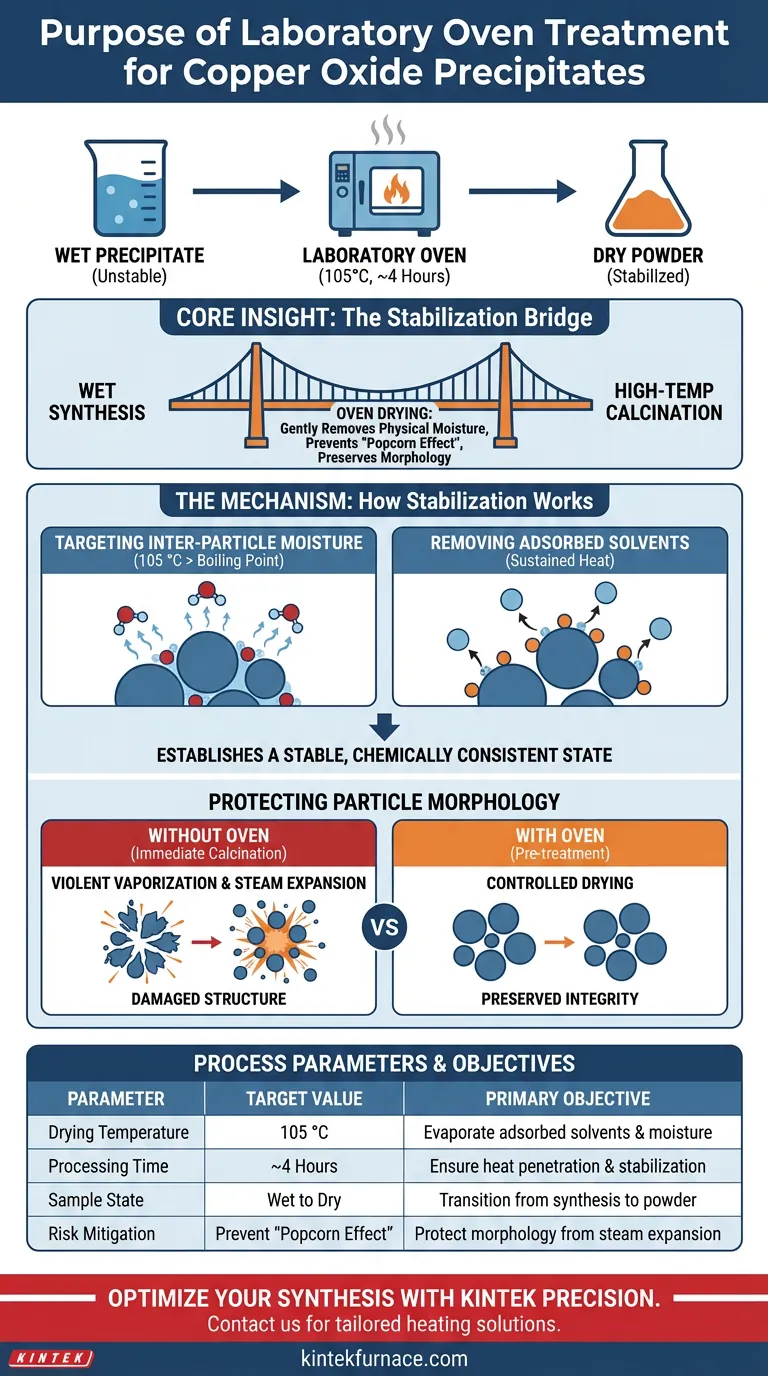

Основное конкретное назначение использования лабораторной печи для осадков оксида меди заключается в удалении физически адсорбированных растворителей и межчастичной влаги посредством контролируемого процесса сушки. Подвергая промытые влажные осадки постоянной температуре 105 °C в течение примерно 4 часов, печь обеспечивает тщательную сушку и стабилизацию материала перед дальнейшей термической обработкой.

Ключевой вывод: Лабораторная печь действует как критический мост стабилизации между влажным синтезом и высокотемпературным прокаливанием. Ее основная функция — бережно удалять физическую влагу, чтобы предотвратить «эффект попкорна» — бурное испарение, разрушающее морфологию частиц — во время последующей высокотемпературной обработки.

Механизм стабилизации образца

Удаление межчастичной влаги

Лабораторная печь работает при заданной температуре 105 °C. Эта температура немного выше точки кипения воды, что обеспечивает эффективное испарение влаги, застрявшей между частицами.

Удаление адсорбированных растворителей

Помимо простой воды, процесс направлен на удаление «физически адсорбированных растворителей». Это жидкости, прилипающие к поверхности осадка, для полного удаления которых требуется устойчивое нагревание.

Создание стабильного состояния

Продолжительность в 4 часа не случайна; она дает достаточно времени для проникновения тепла в сердцевину образца. В результате получается химически однородный, сухой порошок, достаточно стабильный для обработки и анализа.

Защита морфологии частиц

Предотвращение бурного испарения

Если влажный образец немедленно подвергнуть воздействию экстремальной температуры прокаливания, запертая вода фактически превратится в пар. Это быстрое расширение создает внутреннее давление.

Сохранение структурной целостности

В основном источнике отмечается, что это внутреннее давление может привести к физическому разрушению формы частицы. Удаляя влагу сначала осторожно в печи, вы избегаете этих микро-взрывов и сохраняете предполагаемую морфологию оксида меди.

Подготовка к прокаливанию

Этап сушки в печи эффективно «предварительно обрабатывает» образец. Он гарантирует, что последующее высокотемпературное прокаливание будет сосредоточено исключительно на фазовом превращении и кристаллизации, а не на удалении воды.

Понимание компромиссов

Время против производительности

Требование 4 часов при 105 °C создает узкое место в скорости обработки. Попытка сократить это время может привести к остаточной влаге, которая ставит под угрозу образец на следующем этапе.

Точность температуры

Установка температуры печи значительно выше 105 °C для ускорения сушки рискованна. Чрезмерное тепло на этом этапе может вызвать преждевременные химические изменения или окисление до того, как образец будет физически готов.

Обеспечение согласованности процесса

Чтобы максимизировать качество обработки вашего оксида меди, применяйте процесс сушки стратегически, исходя из ваших последующих требований.

- Если ваш основной акцент — сохранение формы частиц: Строго придерживайтесь фазы низкотемпературной (105 °C) сушки, чтобы исключить риск структурного разрушения, вызванного расширением пара.

- Если ваш основной акцент — воспроизводимость процесса: Соблюдайте стандартную продолжительность в 4 часа, чтобы гарантировать, что каждая партия поступает в печь для прокаливания с точно таким же низким содержанием влаги.

Правильная сушка в печи — это фундаментальная гарантия успешного перехода влажного осадка в высококачественный керамический прекурсор.

Сводная таблица:

| Параметр процесса | Целевое значение | Основная цель |

|---|---|---|

| Температура сушки | 105 °C | Испарение адсорбированных растворителей и влаги |

| Время обработки | ~4 часа | Обеспечение проникновения тепла и стабилизации |

| Состояние образца | Влажный осадок | Переход от влажного синтеза к сухому порошку |

| Снижение рисков | Предотвращение «эффекта попкорна» | Защита морфологии частиц от расширения пара |

Оптимизируйте свой синтез с помощью прецизионных решений KINTEK

Не позволяйте влаге ставить под угрозу целостность вашего материала. Опираясь на экспертные исследования и разработки, а также производственные мощности, KINTEK предлагает высокопроизводительные лабораторные печи и специализированные высокотемпературные системы — включая муфельные, трубчатые, роторные, вакуумные и CVD-системы — все они могут быть адаптированы к вашим уникальным лабораторным требованиям.

Независимо от того, обрабатываете ли вы осадки оксида меди или разрабатываете передовые керамические прекурсоры, наше оборудование обеспечивает необходимый вам точный контроль температуры и равномерность для получения воспроизводимых результатов. Свяжитесь с нами сегодня, чтобы обсудить потребности вашего проекта и узнать, как наши индивидуальные решения для нагрева могут улучшить ваши исследования и производство.

Визуальное руководство

Ссылки

- Charlena Charlena, Dila Ardiansyah. Synthesis and Characterization of Copper(II) Oxide (CuO-NP) Nanoparticles using Chemical Precipitation Method. DOI: 10.30872/jkm.v21i2.1260

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1400℃ муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 1800℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Почему при термическом восстановлении оксида графена, легированного азотом, требуется поток аргона высокой чистоты?

- Какие химические процессы используют электрические печи? Добейтесь беспрецедентной точности и чистоты

- Как наличие специализированных печей влияет на химические исследования? Оптимизируйте термическую обработку

- Почему точное молярное измерение нитратов металлов необходимо при приготовлении растворов прекурсоров высокоэнтропийных оксидов? Обеспечение стабильности и чистоты HEO

- Как процесс спекания улучшает свойства традиционной керамики на основе оксида алюминия? Повышение прочности и изоляции

- Как высокотемпературные печи влияют на спекание LTO? Оптимизация производительности титаната лития с помощью точного контроля

- Как промышленные нагревательные печи и прокатные станы оптимизируют сплав Инвар 36? Освоение термической стабильности и деформации

- Почему адсорбция диоксинов с использованием углеродных нанотрубок (УНТ) более эффективна? Объяснение 3-кратного превосходства в эффективности