В машиностроении печь для отжига является важнейшим инструментом для термообработки. Ее основная цель — изменить микроструктуру металла для достижения конкретных результатов, в первую очередь, для смягчения материала, повышения его пластичности и снятия внутренних напряжений, которые накапливаются в процессе производства, такого как литье, ковка и сварка. Этот контролируемый цикл нагрева и охлаждения делает материал более предсказуемым и с ним легче работать.

Основная функция отжига — обратить вспять нежелательные последствия производства. Процессы формовки или соединения металла часто делают его твердым, хрупким и полным внутренних напряжений; отжиг действует как «сброс», создавая более мягкий, стабильный и однородный материал, готовый к последующей механической обработке или конечному применению.

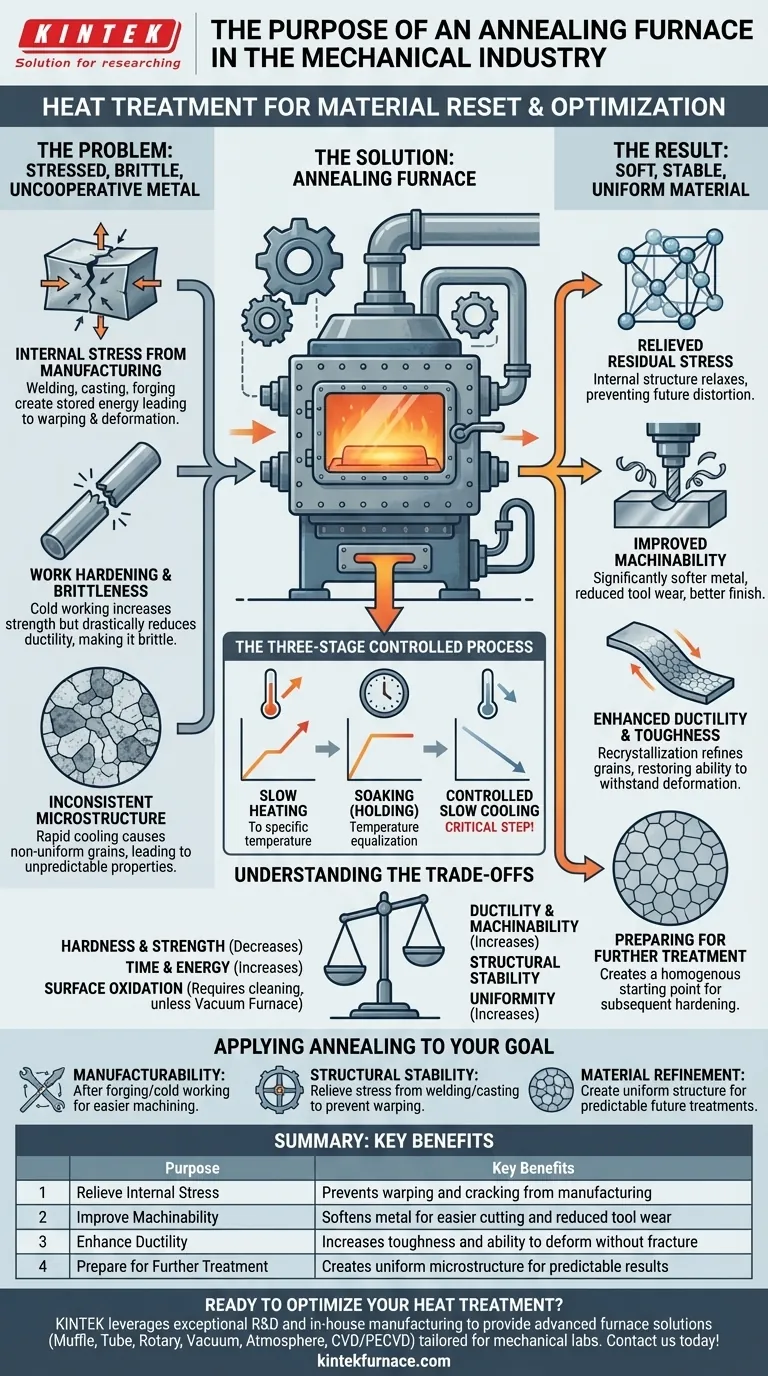

Основная проблема: почему отжиг необходим

До того как деталь из металла будет подвергнута отжигу, она часто находится в напряженном и неустойчивом состоянии. Несколько распространенных производственных процессов создают это состояние, делая отжиг необходимым промежуточным этапом.

Внутреннее напряжение от производства

Такие процессы, как сварка, литье или сильная ковка, вызывают значительные внутренние напряжения в атомной структуре материала. Если их не устранить, эта накопленная энергия может со временем привести к короблению, деформации или даже самопроизвольному растрескиванию.

Нагартовка и хрупкость

Когда металл гнут, прокатывают или волочат при низких температурах, он подвергается нагартовке. Хотя это увеличивает его прочность и твердость, это также резко снижает его пластичность, делая его хрупким и склонным к разрушению при попытке дальнейшей формовки.

Неоднородная микроструктура

Быстрое охлаждение, например при литье, может создать неравномерную и крупнозернистую структуру внутри металла. Эта неоднородность может привести к непредсказуемым механическим свойствам и слабым местам по всему изделию.

Как печь для отжига решает эти проблемы

Печь для отжига использует точный термический цикл для систематического устранения проблем напряжения, твердости и неоднородности. Процесс основан на контроле.

Трехэтапный процесс

Отжиг состоит из трех ключевых этапов. Сначала материал медленно нагревают до определенной температуры. Затем его выдерживают (или «прокаливают») при этой температуре, чтобы обеспечить выравнивание температуры по всей детали. Наконец, его охлаждают с очень медленной, контролируемой скоростью, что является наиболее важным шагом для достижения желаемых свойств.

Снятие остаточных напряжений

Фаза медленного охлаждения позволяет внутренней кристаллической решетке металла расслабиться и перестроиться в состояние с более низкой энергией и большей стабильностью. Это эффективно устраняет остаточные напряжения, заблокированные в результате предыдущих операций, предотвращая будущие деформации.

Улучшение обрабатываемости

Снижая общую твердость материала, отжиг делает его значительно мягче. Это напрямую улучшает обрабатываемость, позволяя легче резать, уменьшая износ инструмента, увеличивая скорость обработки и улучшая качество поверхности.

Повышение пластичности и вязкости

Этапы нагрева и выдержки вызывают явление, называемое рекристаллизацией, в результате которого формируются новые, свободные от деформации зерна, и происходит измельчение микроструктуры материала. Именно эта измельченная структура зерен восстанавливает пластичность и вязкость, делая металл способным выдерживать пластическую деформацию без разрушения.

Подготовка к дальнейшей обработке

Для деталей, требующих окончательной операции упрочнения, такой как закалка, отжиг используется для создания однородной, мелкозернистой микроструктуры. Это обеспечивает предсказуемую и гомогенную исходную точку, гарантируя, что окончательная термообработка будет равномерно действовать по всему изделию.

Понимание компромиссов

Хотя отжиг очень эффективен, он не лишен компромиссов. Понимание этих компромиссов является ключом к правильному использованию процесса.

Цена твердости и прочности

Основным результатом отжига является смягчение. Это означает, что существует прямая зависимость между улучшением пластичности и обрабатываемости, которые вы получаете, и потерей твердости и прочности на разрыв. По этой причине отжиг часто является промежуточным, а не конечным этапом.

Затраты времени и энергии

Цикл отжига, особенно фаза медленного охлаждения, требует много времени и значительного количества тепловой энергии. Это увеличивает как время, так и стоимость общего производственного процесса.

Окисление поверхности и окалина

При нагревании в присутствии кислорода большинство металлов образуют на поверхности оксидный слой, или «окалину». Это часто требует вторичного процесса очистки, такого как травление или пескоструйная обработка. Этого можно избежать, используя вакуумную печь для отжига, которая проводит цикл в бескислородной среде.

Применение отжига для вашей цели

Решение об использовании отжига должно определяться конкретными свойствами, которые вы хотите получить для своей детали.

- Если ваш основной фокус — технологичность: Используйте отжиг после ковки или холодной обработки для смягчения материала, что облегчает его механическую обработку, формовку или протяжку.

- Если ваш основной фокус — структурная стабильность: Используйте отжиг для снятия внутренних напряжений от сварки или литья, чтобы предотвратить долгосрочное коробление или растрескивание под действием коррозии.

- Если ваш основной фокус — улучшение свойств материала: Используйте отжиг для создания однородной и измельченной структуры зерен для получения предсказуемых результатов от последующих термических обработок, таких как закалка и отпуск.

В конечном счете, овладение процессом отжига дает вам точный контроль над основными механическими свойствами материала.

Сводная таблица:

| Назначение | Ключевые преимущества |

|---|---|

| Снятие внутренних напряжений | Предотвращает коробление и растрескивание от производства |

| Улучшение обрабатываемости | Смягчает металл для облегчения резки и уменьшения износа инструмента |

| Повышение пластичности | Увеличивает вязкость и способность к деформации без разрушения |

| Подготовка к дальнейшей обработке | Создает однородную микроструктуру для предсказуемых результатов |

Готовы оптимизировать процесс термообработки ваших металлов? В KINTEK мы используем исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных для лабораторий машиностроения. Наша линейка продукции, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется широкими возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как наши печи для отжига могут повысить производительность и эффективность ваших материалов!

Визуальное руководство

Связанные товары

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с контролируемой инертной азотно-водородной атмосферой

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Каковы преимущества термообработки в инертной атмосфере? Предотвращение окисления и сохранение целостности материала

- Какова основная цель термообработки? Изменение свойств металла для превосходной производительности

- Каковы экологические преимущества использования инертных газов в печах? Сокращение отходов и выбросов для более экологичного процесса

- Как инертная атмосфера предотвращает окисление? Защита материалов от повреждения кислородом

- Что означает «инертный» в атмосфере печи? Защита материалов от окисления с помощью инертных газов.