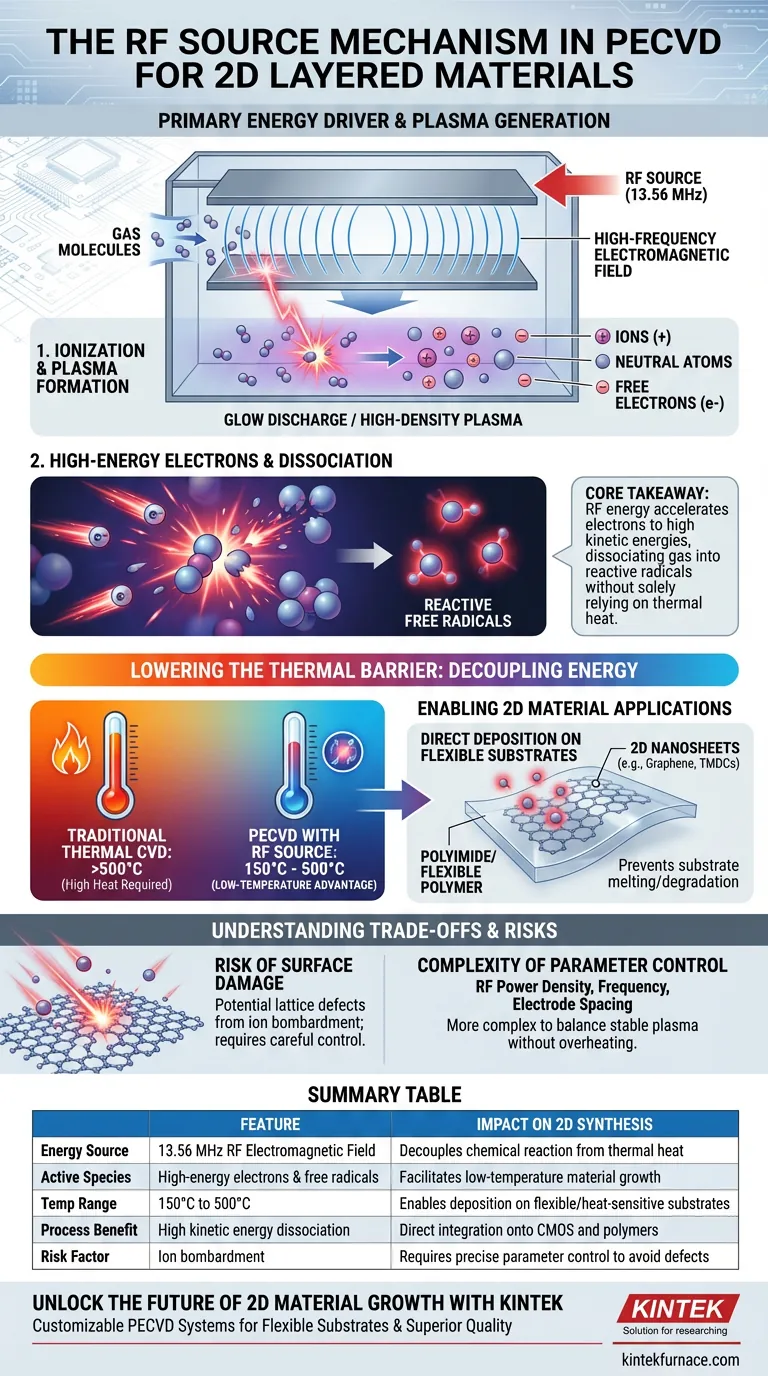

Радиочастотный (RF) источник действует как основной драйвер энергии в процессе PECVD. Он генерирует высокочастотное электромагнитное поле — обычно с частотой 13,56 МГц — которое ионизирует технологические газы, превращая их в плазму высокой плотности. Эта ионизация создает электроны с высокой энергией, которые сталкиваются с молекулами газа, расщепляя их на реакционноспособные свободные радикалы, необходимые для осаждения материала.

Ключевой вывод Используя RF-энергию для ускорения электронов, а не полагаясь исключительно на тепловую энергию, PECVD отделяет энергию химической реакции от температуры подложки. Это позволяет синтезировать высококачественные 2D-материалы при значительно более низких температурах (150°C–500°C), обеспечивая прямое осаждение на чувствительные к нагреву гибкие подложки.

Механика генерации плазмы

Создание электромагнитного поля

Процесс начинается, когда RF-источник подает высокочастотное переменное напряжение между двумя электродами.

Это создает динамическое электромагнитное поле в реакционной камере, которое служит источником энергии для разложения газа.

Ионизация и образование плазмы

Когда технологические газы проходят через это поле, электромагнитная энергия выбивает электроны из атомов газа.

Это событие ионизации превращает нейтральный газ в «тлеющий разряд» или плазму высокой плотности, состоящую из ионов, нейтральных атомов и свободных электронов.

Роль электронов с высокой энергией

В этой плазме свободные электроны ускоряются RF-полем до чрезвычайно высоких кинетических энергий.

Эти электроны с высокой энергией интенсивно сталкиваются с оставшимися нейтральными молекулами газа.

Распад на свободные радикалы

Столкновения передают энергию молекулам газа, вызывая их распад (диссоциацию).

Это приводит к образованию активных свободных радикалов — высокореакционных химических частиц, которые являются фундаментальными строительными блоками для слоев 2D-материала.

Снижение теплового барьера

Замена тепловой энергии кинетической

В традиционном термическом CVD подложка должна нагреваться до очень высоких температур, чтобы обеспечить энергию, необходимую для разрыва химических связей.

В PECVD RF-источник поставляет эту энергию посредством удара электронов. Газ «горячий» (химически активный), в то время как ионы и нейтральные частицы остаются относительно «холодными».

Преимущество диапазона 150°C–500°C

Поскольку реакция инициируется энергией плазмы, подложка не должна приводить реакцию термически.

Это позволяет проводить процесс осаждения при температурах от 150°C до 500°C, что значительно ниже требований стандартного термического CVD.

Возможности применения 2D-материалов

Прямое осаждение на гибкие подложки

Снижение температурных требований является критически важным фактором для синтеза двумерных слоистых материалов на нетрадиционных поверхностях.

Становится возможным осаждать нанолисты непосредственно на гибкие полимеры, такие как полиимид, которые расплавились бы или деградировали в условиях термического CVD.

Синтез нанолистов

Активные свободные радикалы, генерируемые RF-источником, адсорбируются на поверхности подложки.

Они реагируют и связываются, образуя непрерывные двумерные кристаллические структуры, такие как графен или дихалькогениды переходных металлов (TMDC).

Понимание компромиссов

Риск повреждения поверхности

Хотя RF-источник обеспечивает необходимую энергию, плазма также содержит ионы с высокой энергией.

При недостаточном контроле эти ионы могут бомбардировать растущую 2D-решетку, потенциально создавая дефекты или ухудшая кристаллическое качество деликатных нанолистов.

Сложность контроля параметров

Введение RF-источника добавляет в окно процесса такие переменные, как плотность мощности, частота и расстояние между электродами.

Балансировка этих факторов для поддержания стабильной плазмы без перегрева подложки требует более сложного контроля процесса, чем в простых термических системах.

Сделайте правильный выбор для своей цели

- Если ваш основной фокус — гибкая электроника: RF-источник необходим; он позволяет использовать полимерные подложки (например, полиимид), поддерживая температуру процесса ниже их температуры стеклования.

- Если ваш основной фокус — низкотемпературная интеграция: Используйте RF-механизм для прямого осаждения 2D-материалов на готовые схемы (CMOS-бэкэнд) без повреждения существующих термочувствительных компонентов.

RF-источник эффективно превращает камеру PECVD в высокоэнергетический химический реактор, который учитывает тепловые ограничения вашей подложки.

Сводная таблица:

| Характеристика | Описание | Влияние на синтез 2D-материалов |

|---|---|---|

| Источник энергии | RF-электромагнитное поле 13,56 МГц | Отделяет химическую реакцию от тепловой энергии |

| Активные частицы | Электроны с высокой энергией и свободные радикалы | Способствует росту материалов при низких температурах |

| Диапазон температур | 150°C–500°C | Обеспечивает осаждение на гибкие/термочувствительные подложки |

| Преимущество процесса | Диссоциация за счет высокой кинетической энергии | Прямая интеграция на CMOS и полимеры |

| Фактор риска | Бомбардировка ионами | Требует точного контроля параметров для предотвращения дефектов решетки |

Откройте будущее роста 2D-материалов с KINTEK

Хотите революционизировать свою электронику с помощью низкотемпературного синтеза графена или TMDC? Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает высокопроизводительные системы CVD и PECVD — включая специализированные муфельные, трубчатые, роторные и вакуумные печи — все настраиваемые для ваших уникальных лабораторных требований.

Наши передовые решения на базе RF позволяют добиться точного осаждения на гибкие подложки при сохранении превосходного кристаллического качества. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности в высокотемпературном лабораторном оборудовании и узнать, как наши индивидуально разработанные системы могут ускорить ваши исследовательские и производственные цели.

Визуальное руководство

Ссылки

- O. Ozturk, Emre Gür. Layered Transition Metal Sulfides for Supercapacitor Applications. DOI: 10.1002/celc.202300575

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Фланец CF KF для вакуумных электродов с проходным свинцовым уплотнением для вакуумных систем

- Печь с контролируемой инертной азотно-водородной атмосферой

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Искровое плазменное спекание SPS-печь

Люди также спрашивают

- Каковы преимущества PECVD? Обеспечение осаждения высококачественных пленок при низких температурах

- Каков процесс создания алмазоподобных углеродных (DLC) покрытий с использованием PECVD? Освойте низкотемпературные, высокопроизводительные покрытия

- Как частота возбуждения влияет на ионную бомбардировку и плотность плазмы в PECVD? Оптимизация свойств пленки и скоростей осаждения

- Почему в PECVD температура осаждения ниже, чем в CVD?Узнайте о преимуществах плазмы

- Каковы характеристики радиочастотного источника питания в оборудовании PECVD? Оптимизируйте управление плазмой для превосходного осаждения пленок

- Как PECVD используется в пищевой упаковочной промышленности? Продлите срок годности с помощью прозрачных барьерных пленок

- Как контролируется толщина пленки в PECVD? Ключевые параметры для точности

- Что такое метод PECVD? Низкотемпературный метод получения высококачественных тонких пленок