Кальцинация в промышленной высокотемпературной муфельной печи служит окончательной стадией химического и структурного перехода при подготовке катализатора. Этот процесс использует точную тепловую энергию для разложения металлических прекурсоров, удаления органических примесей и формирования конечной кристаллической фазы материала. Контролируя окислительную среду, печь преобразует нестабильные химические смеси в высокочистые, активные и физически стабильные каталитические структуры.

Основная функция кальцинации — термическое превращение прекурсоров в их конечные активные состояния, обеспечивающее катализатору правильный химический состав, кристаллическую структуру и поверхностную морфологию, необходимые для промышленной реакционной способности.

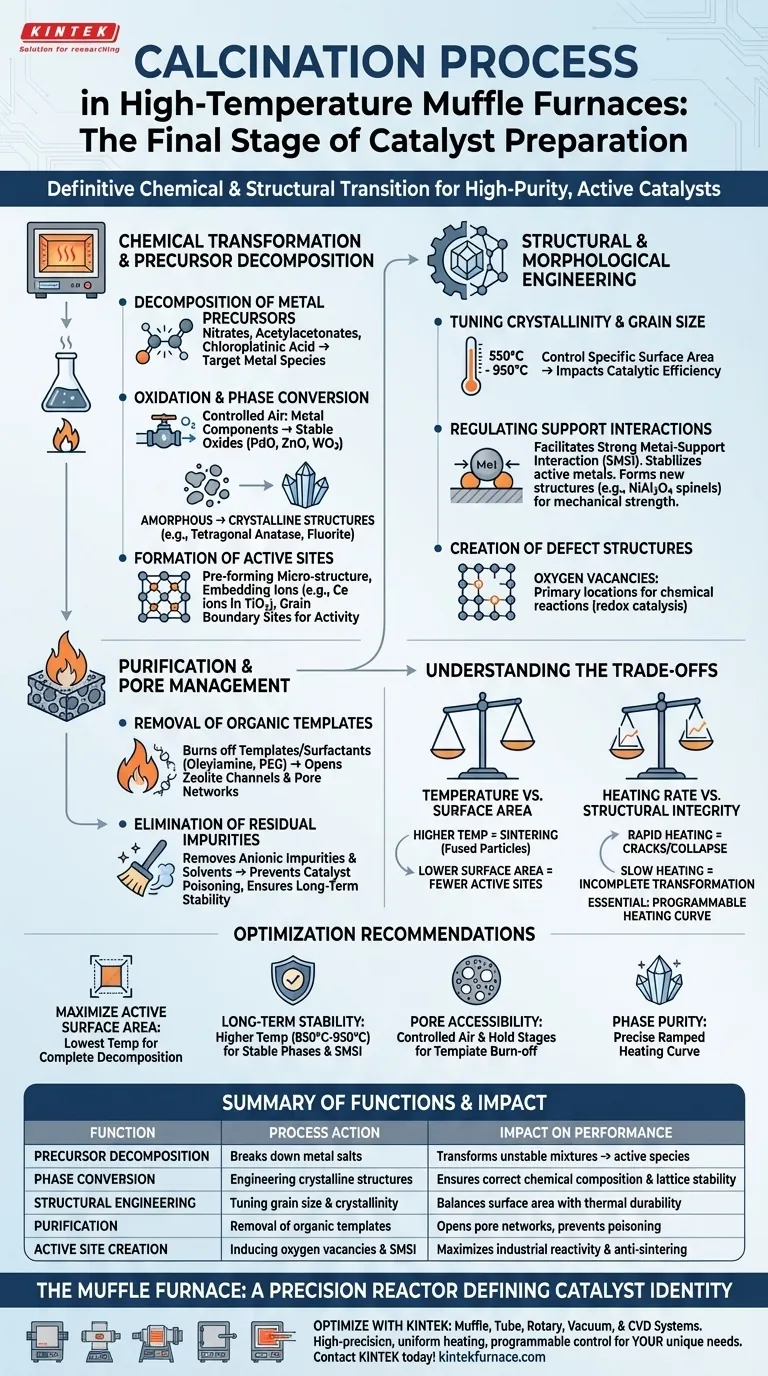

Химическое превращение и разложение прекурсоров

Разложение металлических прекурсоров

Печь обеспечивает тепло, необходимое для разложения солей и комплексов металлов, адсорбированных на носителе катализатора. Распространенные лиганды, такие как нитраты, ацетилацетонаты и хлороплатиновая кислота, термически разлагаются на этой стадии. В результате остаются целевые металлические соединения в состоянии, готовом для дальнейшей реакции или окончательного использования.

Окисление и фазовое превращение

В контролируемой воздушной среде компоненты металлов преобразуются в стабильные оксидные состояния, такие как оксид палладия (PdO), оксид цинка (ZnO) или триоксид вольфрама (WO3). Печь позволяет преобразовывать аморфные прекурсорные материалы в специфические кристаллические структуры, такие как тетрагональная анатазная структура диоксида титана или флюоритовая структура оксида церия.

Образование активных центров

Процесс кальцинации отвечает за предварительное формирование микроструктуры активных центров. Он может способствовать внедрению ионов в решетку — например, ионов церия в решетку диоксида титана — или образованию активных центров на границах зерен, что необходимо для фотокаталитической или химической активности.

Структурный и морфологический инжиниринг

Регулирование кристалличности и размера зерна

Регулируя температуру печи — часто в диапазоне от 550°C до 950°C — производители могут точно контролировать кристалличность и размер зерна катализатора. Эта температурная настройка напрямую влияет на удельную площадь поверхности, которая является основным фактором каталитической эффективности.

Регулирование взаимодействия с носителем

Высокотемпературная обработка способствует сильному взаимодействию металл-носитель (SMSI), которое стабилизирует активные металлы на носителе. В некоторых случаях кальцинация вызывает твердофазные реакции, приводящие к образованию новых структур, таких как шпинели NiAl2O4, что значительно улучшает механическую прочность катализатора и его свойства против спекания.

Создание дефектных структур

Термическая обработка в муфельной печи может использоваться для преднамеренного создания кислородных вакансий. Эти дефекты часто служат основными местами для химических реакций, особенно в катализе окислительно-восстановительных (редокс) процессов.

Очистка и управление порами

Удаление органических шаблонов и поверхностно-активных веществ

Многие катализаторы синтезируются с использованием органических «шаблонов» или поверхностно-активных веществ, таких как олеиламин или ПЭГ, для контроля формы и размера. Кальцинация «выжигает» эти органические материалы, эффективно открывая каналы цеолитов или пористые сети, которые в противном случае были бы заблокированы.

Удаление остаточных примесей

Среда печи обеспечивает полное удаление остаточных анионных примесей и растворителей. Этот высокочистый результат имеет решающее значение для предотвращения отравления катализатора и обеспечения долгосрочной стабильности конечного оксидного порошка.

Понимание компромиссов

Температура против площади поверхности

Хотя более высокие температуры часто необходимы для достижения стабильной кристаллической фазы, они также способствуют спеканию. Чрезмерное тепло вызывает слияние мелких частиц, что резко снижает доступную площадь поверхности и, следовательно, количество доступных активных центров.

Скорость нагрева против структурной целостности

Использование программируемой кривой нагрева имеет важное значение; если температура повышается слишком быстро, быстрое выделение разлагающихся газов может вызвать физические трещины или структурный коллапс носителя катализатора. И наоборот, слишком медленный процесс нагрева может привести к неполному фазовому превращению или непреднамеренному росту зерна.

Как применить это к вашему проекту

Рекомендации по оптимизации

Успешная кальцинация требует баланса тепловой энергии и деликатной физической структуры катализатора.

- Если ваш основной приоритет — максимизация активной площади поверхности: Отдавайте предпочтение самой низкой возможной температуре кальцинации, которая все еще обеспечивает полное разложение прекурсора, чтобы предотвратить спекание.

- Если ваш основной приоритет — долгосрочная термическая стабильность: Используйте более высокие температуры (например, 850°C–950°C) для содействия образованию стабильных кристаллических фаз и сильных взаимодействий металл-носитель.

- Если ваш основной приоритет — доступность пор в цеолитах: Обеспечьте контролируемый поток воздуха и специальные этапы выдержки для полного окисления органических шаблонных агентов без разрушения пористой структуры.

- Если ваш основной приоритет — чистота фазы: Используйте программируемую муфельную печь для следования точной кривой нагрева с постепенным повышением температуры, гарантируя, что весь объем материала достигнет целевой температуры перехода.

Муфельная печь — это не просто нагреватель, а прецизионный реактор, определяющий конечную идентичность и производительность промышленного катализатора.

Сводная таблица:

| Функция кальцинации | Действие процесса | Влияние на производительность катализатора |

|---|---|---|

| Разложение прекурсоров | Разлагает соли металлов (нитраты и т. д.) | Преобразует нестабильные смеси в активные металлические/оксидные соединения |

| Фазовое превращение | Инжиниринг кристаллических структур (например, анатаз) | Обеспечивает правильный химический состав и стабильность решетки |

| Структурный инжиниринг | Регулирование размера зерна и кристалличности | Балансирует удельную площадь поверхности с термической стойкостью |

| Очистка | Удаление органических шаблонов/поверхностно-активных веществ | Открывает пористые сети и предотвращает отравление катализатора |

| Создание активных центров | Индукция кислородных вакансий и SMSI | Максимизирует промышленную реакционную способность и свойства против спекания |

Оптимизируйте производство катализаторов с KINTEK

Точная кальцинация — это разница между высокопроизводительным катализатором и неудачной партией. Опираясь на экспертные исследования и разработки, а также на производство, KINTEK предлагает высокоточные муфельные, трубчатые, роторные, вакуумные и CVD системы — все настраиваемые для ваших уникальных лабораторных и промышленных нужд.

Независимо от того, разрабатываете ли вы специфические размеры зерен или максимизируете активную площадь поверхности, наши высокотемпературные печи обеспечивают равномерный нагрев и программируемый контроль, необходимые для совершенства.

Готовы улучшить возможности вашей лаборатории? Свяжитесь с KINTEK сегодня, чтобы обсудить ваше индивидуальное решение для печи!

Визуальное руководство

Ссылки

- C. Romero, R.M. Navarro. Methanol Synthesis from CO2 over ZnO-Pd/TiO2 Catalysts: Effect of Pd Precursors on the Formation of ZnPd-ZnO Active Sites. DOI: 10.3390/catal15010055

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 1400℃ муфельная печь для лаборатории

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Каковы высокотемпературные области применения цифровой муфельной печи? Обеспечьте точный контроль температуры для вашей лаборатории

- Как используются муфельные печи в зуботехнических лабораториях? Важнейшие для точных зубных реставраций

- Какую роль играет высокотемпературная муфельная печь в приготовлении керамических мишеней из SrNbO3? Объяснение синтеза

- Какие шаги следует предпринять после завершения эксперимента с муфельной печью? Обеспечение безопасности и долговечности оборудования

- Каково назначение муфельной печи с цифровым управлением? Обеспечение точной высокотемпературной обработки

- Каковы области применения лабораторной муфельной печи при оценке биоугля? Оптимизируйте ваши исследования биомассы

- Какую функцию выполняет высокотемпературная муфельная печь при прокаливании прекурсорных смол GaN? Очистка GaN

- Почему равномерный нагрев важен в муфельной печи? Обеспечьте точные и надежные результаты каждый раз