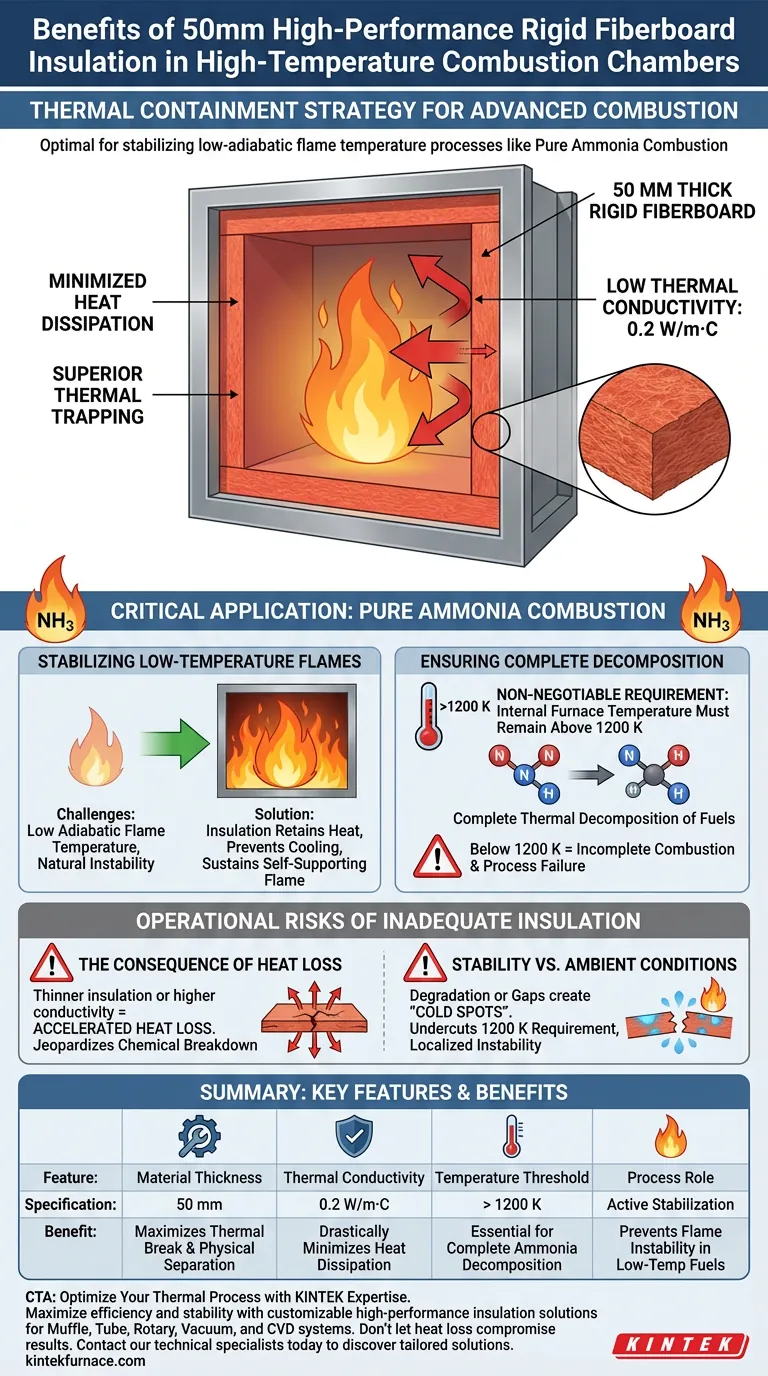

Использование жестких пенопластовых плит толщиной 50 мм с высокой производительностью является жизненно важной стратегией тепловой защиты в современных камерах сгорания. Его основное преимущество заключается в исключительно низкой теплопроводности 0,2 Вт/м·°C, что значительно минимизирует рассеивание тепла в окружающую среду. Эффективно удерживая тепловую энергию, эта изоляционная облицовка стабилизирует процессы горения, которые по своей природе склонны к нестабильности из-за низких температур адиабатического пламени.

Основная ценность этой конфигурации изоляции заключается в ее способности поддерживать внутреннюю температуру печи выше критического порога в 1200 К. Это обязательное требование для полного термического разложения топлив с низкими температурами пламени, таких как чистый аммиак.

Механизмы тепловой стабильности

Минимизация теплопроводности

Определяющей характеристикой этой пенопластовой плиты является ее теплопроводность 0,2 Вт/м·°C.

В области высокотемпературной инженерии это низкое значение действует как мощный барьер против теплопередачи. Оно предотвращает быстрое выравнивание температуры между внутренней частью печи и внешней средой.

Роль толщины

Хотя свойства материала являются фундаментальными, толщина 50 мм имеет такое же решающее значение для производительности системы.

Эта конкретная толщина обеспечивает достаточную физическую разнесенность для максимизации изоляционного потенциала материала. Она создает надежный тепловой разрыв, который значительно снижает скорость теплопотерь во время работы.

Критическое применение: сгорание чистого аммиака

Стабилизация низкотемпературного пламени

Некоторые виды топлива, такие как чистый аммиак, характеризуются низкими температурами адиабатического пламени.

В отличие от стандартных углеводородов, этим топливам трудно поддерживать самоподдерживающееся пламя без посторонней помощи. Изоляция компенсирует это, удерживая выделяющееся тепло и предотвращая эффективное охлаждение среды горения.

Обеспечение полного разложения

Для достижения полного термического разложения молекул аммиака среда должна поддерживать определенный тепловой минимум.

Облицовка из пенопластовой плиты толщиной 50 мм обеспечивает, чтобы внутренняя температура печи оставалась строго выше 1200 К. Без этого теплоудержания температура упадет ниже этого порога, что приведет к неполному сгоранию и возможному отказу процесса.

Понимание эксплуатационных рисков

Последствия теплопотерь

Основная проблема в этих системах заключается в недооценке чувствительности топлива к перепадам температуры.

Если изоляция тоньше 50 мм или имеет более высокую теплопроводность, теплопотери будут ускоряться. В контексте сгорания аммиака это не просто снижает эффективность; это ставит под угрозу химическое разложение топлива в целом.

Стабильность против условий окружающей среды

Зависимость от высокопроизводительной изоляции означает, что система сильно зависит от целостности облицовки.

Любая деградация пенопластовой плиты или зазоры в установке создадут «холодные пятна». Эти нарушения фактически снижают требование 1200 К, приводя к локальной нестабильности в камере сгорания.

Сделайте правильный выбор для вашего проекта

Высокопроизводительная жесткая пенопластовая плита — это не просто пассивная облицовка; это активный компонент в стабилизации процесса.

- Если ваш основной фокус — сгорание чистого аммиака: Вы должны убедиться, что облицовка поддерживает температуру выше 1200 К, чтобы гарантировать полное молекулярное разложение.

- Если ваш основной фокус — энергоэффективность: Отдавайте предпочтение толщине 50 мм, чтобы минимизировать теплопотери в окружающую среду и максимизировать теплоудержание.

Выбирая правильные спецификации изоляции, вы превращаете управление тепловым режимом из функции безопасности в средство обеспечения процесса.

Сводная таблица:

| Характеристика | Спецификация/Воздействие | Преимущество |

|---|---|---|

| Толщина материала | 50 мм | Максимизирует тепловой разрыв и физическую разнесенность |

| Теплопроводность | 0,2 Вт/м·°C | Значительно минимизирует рассеивание тепла |

| Температурный порог | > 1200 К | Необходимо для полного разложения аммиака |

| Роль в процессе | Активная стабилизация | Предотвращает нестабильность пламени в низкотемпературных топливах |

Оптимизируйте ваш тепловой процесс с помощью экспертизы KINTEK

Максимизируйте эффективность вашей лаборатории и стабильность процесса с помощью высокопроизводительных изоляционных решений. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает полный спектр муфельных, трубчатых, роторных, вакуумных и CVD систем, а также других высокотемпературных лабораторных печей — все полностью настраиваемые для удовлетворения ваших уникальных потребностей в термическом разложении и сгорании.

Не позволяйте теплопотерям ставить под угрозу ваши результаты. Свяжитесь с нашими техническими специалистами сегодня, чтобы узнать, как наши индивидуальные высокотемпературные системы могут обеспечить точность и стабильность, необходимые вашим исследованиям.

Визуальное руководство

Ссылки

- Lizhen Qin, Dong-Hoon Shin. Swirling Flameless Combustion of Pure Ammonia Fuel. DOI: 10.3390/en18123104

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Дисилицид молибдена MoSi2 термические нагревательные элементы для электрической печи

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь с контролируемой инертной азотной атмосферой 1200℃

Люди также спрашивают

- Каковы три основные классификационные основы для нагревательных элементов? Выберите правильный тип для вашего применения

- Какую функцию выполняет вольфрамовая лодочка в качестве источника испарения? Руководство по точной интеграции германиевых нанокристаллов

- Из чего сделаны нагревательные элементы из SiC и каковы их ключевые характеристики? Откройте для себя высокотемпературную долговечность и эффективность

- Как работают нагревательные элементы из карбида кремния (SiC) в суровых условиях? Откройте для себя долговечность и эффективность в экстремальных условиях

- Как графитовые электроды и вольфрамовые проволочные воспламенители инициируют СВС для карбида вольфрама? Освоение термической активации

- Каковы основные преимущества нагревательных элементов из MoSi2? Раскройте потенциал высокой эффективности и долговечности при высоких температурах

- Каковы свойства пиролитического нитрида бора (PBN) при использовании в качестве нагревательного элемента? Непревзойденная чистота для высокотемпературных процессов

- Как следует эксплуатировать печь для защиты нагревательных элементов из карбида кремния? Обеспечьте долговечность с помощью надлежащего контроля