По своей сути, глубина проникновения вихревых токов при индукционном нагреве определяется тремя ключевыми факторами: частотой переменного магнитного поля, электрическим удельным сопротивлением нагреваемого материала и относительной магнитной проницаемостью материала. Эти переменные определяют, насколько глубоко индуцированные токи проникают под поверхность заготовки. Например, более высокая частота всегда приводит к меньшей глубине нагрева.

Основной принцип, который необходимо понять, заключается в том, что «глубина проникновения» — это не жесткая граница, а экспоненциальный спад. Истинный контроль в индукционном нагреве достигается за счет понимания того, как манипулировать частотой, чтобы сконцентрировать большую часть тепловой энергии именно там, где это необходимо для данного процесса.

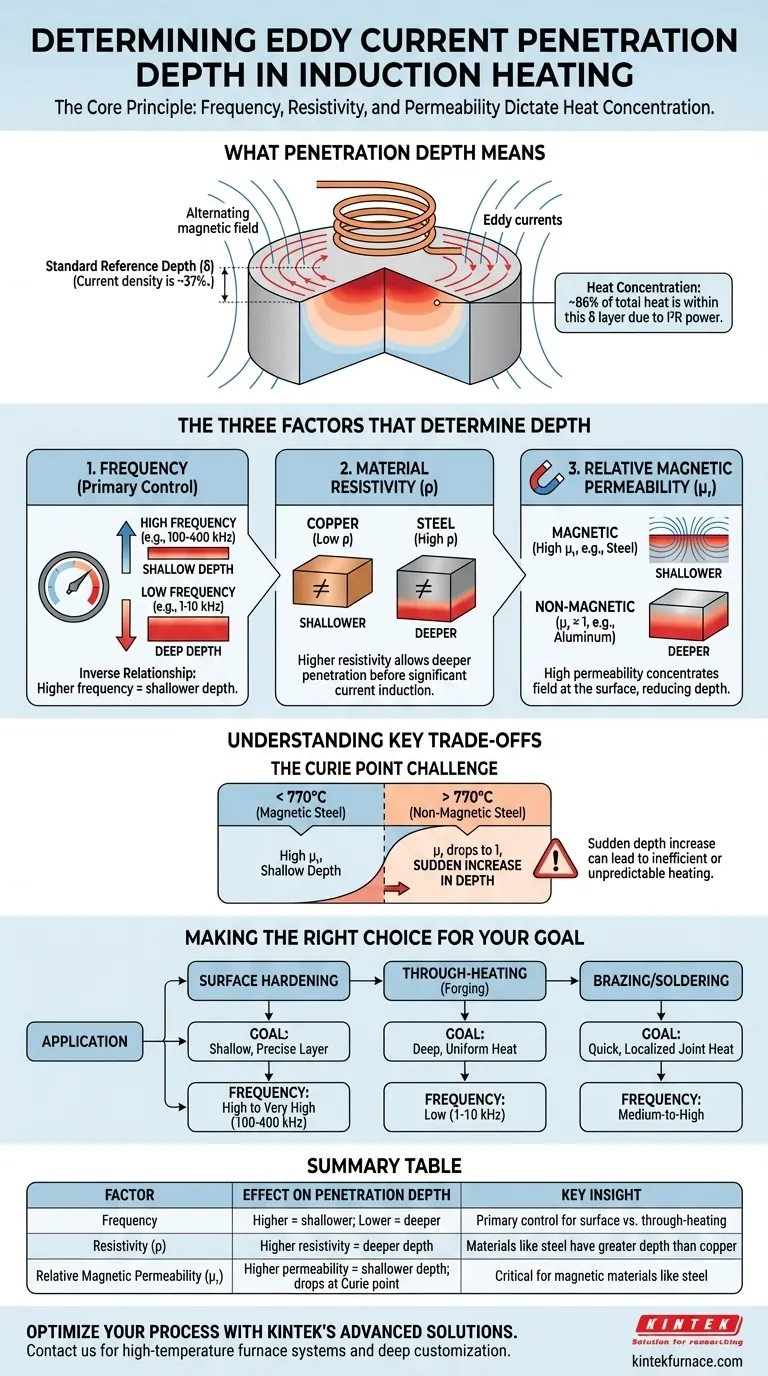

Что на самом деле означает «Глубина проникновения»

Этот термин может вводить в заблуждение, если понимать его слишком буквально. Важно понимать его как область концентрации, а не простую физическую глубину.

Эффект скин-слоя в действии

При индукционном нагреве переменное магнитное поле от катушки индуцирует вихревые токи преимущественно на поверхности заготовки. Это явление известно как скин-эффект (эффект поверхностного слоя).

Плотность этих токов максимальна на поверхности и экспоненциально уменьшается по мере продвижения вглубь материала.

Стандартная эталонная глубина (δ)

Инженеры определяют глубину проникновения (часто обозначаемую греческой буквой дельта, δ) как глубину, на которой плотность вихревых токов падает примерно до 37% от ее значения на поверхности.

Это стандартное инженерное и физическое определение, обеспечивающее согласованную метрику для расчетов и сравнений.

Где концентрируется тепло

С точки зрения практического нагрева наиболее важным фактом является то, что примерно 86% общего тепла, генерируемого вихревыми токами, концентрируется в этом едином слое эталонной глубины (δ).

Это происходит потому, что мощность нагрева пропорциональна квадрату тока (I²R). Следовательно, мощность гораздо сильнее концентрируется вблизи поверхности, чем сама плотность тока.

Три фактора, определяющие глубину

Вы можете контролировать профиль нагрева, понимая и манипулируя следующими тремя переменными.

1. Частота (Основной регулятор)

Частота является наиболее мощным и распространенным инструментом для контроля глубины проникновения. Связь проста и обратна:

- Высокая частота = Неглубокое проникновение

- Низкая частота = Глубокое проникновение

Вот почему в таких процессах, как поверхностная закалка, используются очень высокие частоты (100 кГц – 400 кГц и выше) для нагрева только тонкого внешнего слоя, в то время как в таких приложениях, как сквозной нагрев для ковки, используются низкие частоты (1 кГц – 10 кГц) для равномерного нагрева всей заготовки.

2. Удельное сопротивление материала (ρ)

Удельное сопротивление — это присущее материалу сопротивление прохождению электрического тока. Более высокое удельное сопротивление позволяет магнитному полю проникать глубже, прежде чем оно сможет индуцировать значительные вихревые токи.

Следовательно, материалы с более высоким удельным сопротивлением будут иметь большую глубину проникновения при прочих равных условиях. Например, сталь имеет более высокое удельное сопротивление, чем медь, поэтому глубина проникновения в стали будет больше, чем в меди при той же частоте.

3. Относительная магнитная проницаемость (μr)

Магнитная проницаемость — это мера способности материала поддерживать образование магнитного поля. Этот фактор оказывает драматическое влияние, но в основном применим к магнитным материалам, таким как углеродистая сталь, железо и никель.

Высокая магнитная проницаемость значительно уменьшает глубину проникновения, концентрируя магнитное поле на самой поверхности. Немагнитные материалы, такие как алюминий, медь и аустенитная нержавеющая сталь, имеют проницаемость, равную 1.

Понимание ключевых компромиссов

Контроль глубины — это балансирующий акт, и неправильное понимание этих принципов может привести к сбою процесса.

Проблема точки Кюри

Для магнитных материалов, таких как сталь, проницаемость не является постоянной. При нагреве выше определенной температуры — точки Кюри (около 770°C / 1420°F для стали) — материал становится немагнитным.

В этот момент его относительная проницаемость резко падает с высокого значения (потенциально нескольких сотен) до 1. Это приводит к внезапному и резкому увеличению глубины проникновения, что может вызвать неэффективный нагрев или непредсказуемые результаты, если источник питания не может адаптироваться.

Выбор неправильной глубины

Последствия несоответствия между частотой и желаемым результатом значительны.

- Для поверхностной закалки: Использование слишком низкой частоты приводит к слишком большой глубине нагрева. Это может размягчить сердцевину компонента, ухудшить его механические свойства и привести к потере энергии.

- Для сквозного нагрева: Использование слишком высокой частоты приведет к перегреву поверхности, в то время как сердцевина останется холодной, что вызовет термическое напряжение, растрескивание или незавершенность процесса.

Сделайте правильный выбор для вашей цели

Ваше применение определяет идеальную глубину проникновения и, следовательно, частоту, которую вы должны выбрать.

- Если ваша основная цель — поверхностная или цементационная закалка: Используйте высокие или очень высокие частоты (например, 100–400 кГц) для создания неглубокого, точного и твердого внешнего слоя, сохраняя при этом пластичную сердцевину.

- Если ваша основная цель — сквозной нагрев для ковки или формовки: Используйте низкие частоты (например, 1–10 кГц), чтобы обеспечить глубокое и равномерное проникновение тепла по всей массе заготовки.

- Если ваша основная цель — пайка или твердая пайка: Используйте средние и высокие частоты, которые быстро нагревают зону соединения без чрезмерного распространения тепла на соседние чувствительные компоненты.

- Если вы нагреваете магнитную сталь выше точки Кюри: Убедитесь, что ваша система спроектирована с учетом внезапного изменения нагрузки, поскольку глубина проникновения увеличивается в процессе.

Освоение индукционного нагрева достигается за счет целенаправленного контроля над тем, где сосредоточена ваша энергия.

Сводная таблица:

| Фактор | Влияние на глубину проникновения | Ключевое понимание |

|---|---|---|

| Частота | Более высокая частота = меньшая глубина; более низкая частота = большая глубина | Основной контроль для поверхностного или сквозного нагрева |

| Удельное сопротивление (ρ) | Более высокое удельное сопротивление = большая глубина | Такие материалы, как сталь, имеют большую глубину, чем медь |

| Относительная магнитная проницаемость (μr) | Более высокая проницаемость = меньшая глубина; падает в точке Кюри | Критично для магнитных материалов, таких как сталь |

Оптимизируйте свои процессы индукционного нагрева с помощью передовых решений KINTEK! Используя исключительные исследования и разработки и собственное производство, мы предоставляем различным лабораториям системы высокотемпературных печей, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, повышая эффективность и результаты. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши цели термической обработки!

Визуальное руководство

Связанные товары

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Дисилицид молибдена MoSi2 термические нагревательные элементы для электрической печи

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Оборудование системы машины HFCVD для нанесения наноалмазного покрытия

Люди также спрашивают

- Как индукционный нагрев обеспечивает точность в производственных процессах? Достижение превосходного термического контроля и повторяемости

- Каковы области применения горячего прессования? Достижение максимальной производительности материала

- Каковы основные области применения вакуумного горячего прессования? Создание плотных, чистых материалов для требовательных отраслей промышленности

- Что такое процесс горячего прессования? Руководство по достижению превосходной плотности материала

- Как использование вакуума при горячем прессовании влияет на обработку материалов? Достижение более плотных, чистых и прочных материалов