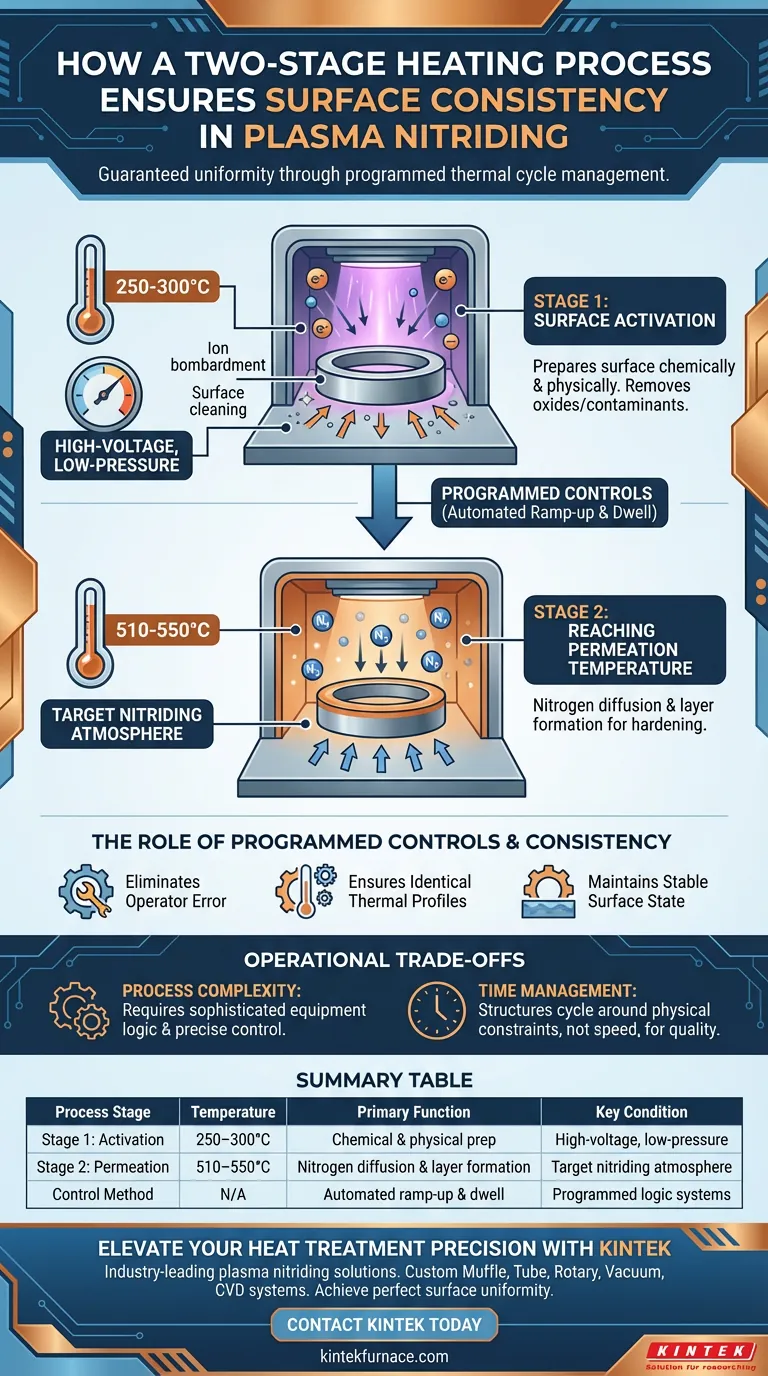

Двухступенчатый процесс нагрева в плазменном азотировании реализуется с помощью программируемых систем управления, которые строго контролируют термический цикл для обеспечения однородности. Этот метод делит кривую нагрева на две четкие фазы: начальную фазу активации поверхности при температуре 250–300°C в условиях высокого напряжения и низкого давления, за которой следует вторичный подъем до конечной температуры проникновения 510–550°C.

Разделяя активацию поверхности и финальную фазу нагрева, этот поэтапный подход предотвращает термические и химические несоответствия, которые могут возникнуть при быстром одноступенчатом нагреве. Это гарантирует, что заготовка войдет в финальную фазу азотирования с однородным состоянием поверхности, что критически важно для предсказуемых результатов упрочнения.

Механика двухступенчатого цикла

Этап 1: Активация поверхности

Процесс начинается с размещения заготовки в специальной среде, предназначенной для подготовки материала.

Оборудование создает атмосферу с высоким напряжением и низким давлением.

На этом этапе температура повышается до умеренного диапазона от 250 до 300 градусов Цельсия.

Этот этап фокусируется на "активации" поверхности, гарантируя ее химическую и физическую готовность к диффузии азота на последующих этапах процесса.

Этап 2: Достижение температуры проникновения

После успешной активации поверхности оборудование переходит ко второму этапу.

Температура дополнительно повышается до достижения целевого диапазона проникновения от 510 до 550 градусов Цельсия.

Именно при этой температуре происходит наиболее эффективное фактическое азотирование (диффузия азота).

Обеспечение однородности за счет точности

Роль программируемых систем управления

Успех этого метода полностью зависит от автоматизации, а не от ручной регулировки.

Программируемые системы управления управляют переходом между этапами, обеспечивая точное выполнение скорости подъема и времени выдержки в соответствии с заданными параметрами.

Это исключает ошибки оператора и гарантирует, что каждая партия проходит точно такой же термический профиль.

Стабилизация состояния поверхности

Основная инженерная цель этого двухступенчатого подхода — стабильность.

Останавливая процесс нагрева на этапе активации, оборудование обеспечивает стабильность состояния поверхности заготовки на сложных геометрических поверхностях.

Это предотвращает ситуации, когда сердцевина и поверхность могут находиться в кардинально разных состояниях, или когда примеси мешают формированию азотированного слоя.

Понимание эксплуатационных компромиссов

Сложность процесса

Реализация двухступенчатого процесса требует оборудования, способного к сложной логике и точному контролю окружающей среды.

Простые одноступенчатые печи не могут воспроизвести эту поэтапную активацию без значительного ручного вмешательства, что создает риск.

Управление временем

Этот поэтапный метод по своей сути структурирует время цикла вокруг физических ограничений, а не чисто скорости.

Хотя он гарантирует качество, обязательное время выдержки на этапе активации (250–300°C) означает, что общий цикл нельзя произвольно ускорять без ущерба для однородности поверхности.

Сделайте правильный выбор для вашей цели

Чтобы эффективно использовать эту стратегию нагрева, вы должны сопоставить возможности вашего оборудования с требованиями к вашему материалу.

- Если ваш основной приоритет — однородность поверхности: Отдавайте предпочтение оборудованию с надежными программируемыми системами управления, способными автоматизировать высоковольтный переход между этапами активации и проникновения.

- Если ваш основной приоритет — проверка процесса: Убедитесь, что ваш термический профиль может отдельно регистрировать время выдержки при 250–300°C от финальной выдержки при 510–550°C, чтобы подтвердить, что активация произошла.

Точность кривой нагрева является величайшим предиктором однородности конечного упрочненного слоя.

Сводная таблица:

| Этап процесса | Диапазон температур | Основная функция | Ключевое условие |

|---|---|---|---|

| Этап 1: Активация | 250–300°C | Химическая и физическая подготовка поверхности | Высокое напряжение, низкое давление |

| Этап 2: Проникновение | 510–550°C | Диффузия азота и формирование слоя | Целевая атмосфера азотирования |

| Метод управления | Н/П | Автоматизированный подъем и время выдержки | Системы программируемой логики |

Повысьте точность термообработки с KINTEK

Не миритесь с непоследовательными результатами упрочнения. KINTEK предлагает передовые решения для плазменного азотирования, подкрепленные экспертными исследованиями и разработками и передовым производством. Независимо от того, требуются ли вам системы Muffle, Tube, Rotary, Vacuum или CVD, наше оборудование полностью настраивается в соответствии с вашими уникальными требованиями к материалам и потребностями в двухступенчатом нагреве.

Наши системы позволяют специалистам в лабораториях и на промышленных предприятиях достигать идеальной однородности поверхности и предсказуемой глубины упрочнения. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши индивидуальные потребности в печах и узнать, как наша технология программируемого управления может трансформировать качество вашего производства.

Визуальное руководство

Ссылки

- Nguyen Thai Van, Le Hong Ky. The Influence of Plasma Nitriding Technology Parameters on the Hardness of 18XГT Steel Parts. DOI: 10.48084/etasr.7089

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- 1400℃ муфельная печь для лаборатории

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Каково значение вакуумной пайки в современном производстве? Обеспечение прочных, чистых соединений для критически важных применений

- Какие технические проблемы решаются при использовании печи для отпуска подшипниковой стали? Достижение пиковой стабильности.

- Почему в вакуумных дуговых печах требуется многократное переворачивание и переплавка? Получение однородных слитков тугоплавких сплавов

- Как вакуумная печь предотвращает окисление и обезуглероживание? Безупречная обработка металла с точным контролем

- Какова базовая структура вакуумной печи? Откройте для себя ее основные компоненты и функции

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Какова функция кристаллизатора в печи вакуумного сублимационного испарения? Освоение температуры для получения магния высокой чистоты

- Каковы признаки того, что горячая зона вакуумной печи нуждается в замене? Избегайте дорогостоящих простоев и обеспечьте качество